مخزن استیل لبنیات (Milk Tank) | پروسس و ذخیره شیر خام

جنگ با باکتریها؛ حفظ کیفیت شیر از دامداری تا بطری

در صنعت لبنیات، زمان بزرگترین دشمن شماست. شیر خام، محیط کشتی ایدهآل برای رشد باکتریهاست و هر دقیقه تاخیر در خنکسازی یا نوسان دما، باعث افزایش تصاعدی بار میکروبی (Total Count) و کاهش گرید کیفی محصول میشود. بنابراین، مخزن استیل لبنیات در کارخانه شما صرفاً یک ظرف نگهدارنده نیست؛ بلکه “سنگر اول” در حفظ زنجیره سرما (Cold Chain) است.

ما در آساک تانک، مخازن لبنی را با رویکرد «طراحی بهداشتی» (Hygienic Design) میسازیم. چه برای ایستگاه جمعآوری شیر (Milk Collection Center) و چه برای سالن پخت کارخانه پگاه یا کاله، مخازن ما تضمین میکنند که محصول شما در برابر شوکهای حرارتی و آلودگیهای محیطی ایزوله بماند. وقتی از مخزن نگهداری شیر صحبت میکنیم، منظورمان یک سیستم مهندسی است که شیر ۳۷ درجه ورودی را در کمترین زمان ممکن به ۴ درجه سانتیگراد میرساند و آن را تثبیت میکند.

تکنولوژی خنکسازی سریع (Rapid Cooling)

تفاوت یک مخزن معمولی با یک مخزن لبنیاتی مدرن، در “مهندسی انتقال حرارت” آن است. در خطوط تولید شیر، استفاده از مخازن تک جداره یا سیستمهای کویل قدیمی (لوله مسی) منسوخ شده است، زیرا سرعت خنکسازی آنها پایین بوده و مصرف انرژی چیلر را بالا میبرند. ما از دو تکنولوژی کلیدی برای حل این چالش استفاده میکنیم:

۱. ژاکتهای شانه تخممرغی (Dimple Jacket)

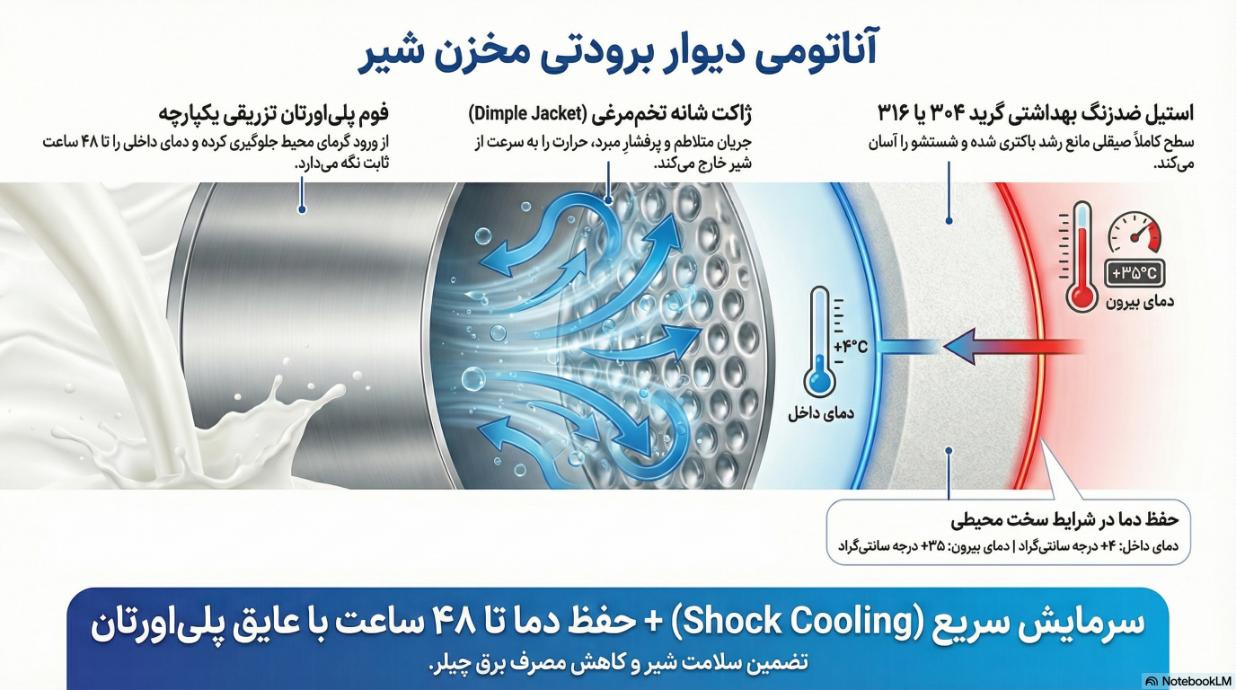

برای رسیدن به ماکسیمم راندمان برودتی، ما به جای لولهکشی دور مخزن، از تکنولوژی جوشکاری لیزری Dimple Jacket استفاده میکنیم.

• عملکرد: این ژاکتها سطح تماس سیال خنککننده (آب گلیکول یا گاز فریون) با جداره مخزن را به حداکثر میرسانند. طراحی شانه تخممرغی باعث ایجاد جریان متلاطم (Turbulence) در سیال مبرد شده و ضریب انتقال حرارت را به شدت افزایش میدهد.

• مزیت برای شما: این یعنی شیر ورودی با سرعت بسیار بالایی خنک میشود (Shock Cooling) و میکروارگانیسمها فرصت تکثیر پیدا نمیکنند. این سیستم کاملاً با آیسبانک و چیلرهای صنعتی سازگار است.

۲. عایق تزریقی پلیاورتان (Polyurethane Injection)

استفاده از پشم سنگ یا پشم شیشه برای عایقکاری مخازن شیر (به خصوص در مخازن حمل و دریافت) دیگر مورد تایید استانداردهای مدرن نیست، زیرا این عایقها به مرور زمان نشست کرده و رطوبت را جذب میکنند.

• تکنولوژی ما: ما فضای بین جداره داخلی و کاور بیرونی را با فوم پلیاورتان فشرده تزریق میکنیم. این فوم پس از تزریق منبسط شده و تمام خلل و فرج را پر میکند.

• تضمین دما: این عایق یکپارچه مانند فلاسک عمل کرده و حتی در صورت قطع برق یا خاموش شدن سیستم برودتی، دمای شیر را تا ۴۸ ساعت با نوسان کمتر از ۱ درجه سانتیگراد حفظ میکند.

بخش ۳: مدیریت هزینه با انتخاب هوشمندانه متریال

یکی از سوالات همیشگی مدیران کارخانجات لبنی این است: «آیا باید تمام خط تولید را با استیل ۳۱۶ بسازیم؟» پاسخ ما در آساک تانک برای مدیریت بودجه شما، “خیر” است. مهندسی متریال یعنی استفاده از آلیاژ درست در جای درست. ما با تفکیک فرآیندها، هزینههای شما را بهینه میکنیم:

۱. شیر خام و پاستوریزه (استیل ۳۰۴: کافی و استاندارد)

شیر تازه گاو دارای pH نزدیک به خنثی (حدود ۶.۶ تا ۶.۸) است و خاصیت خورندگی ندارد. بنابراین برای مخازن دریافت شیر، مخازن ذخیره شیر خام و تانکرهای حمل، استفاده از استیل 304 کاملاً کافی، استاندارد و مقرونبهصرفه است. پرداخت هزینه اضافه برای استیل ۳۱۶ در این بخشها، هیچ توجیه فنی ندارد و تنها هدررفت سرمایه است.

۲. ماست، پنیر و آبپنیر (استیل ۳۱۶L: سپر دفاعی در برابر اسید)

داستان در بخش “تخمیر” و “فرآوری” کاملاً متفاوت است.

• خطر اسید لاکتیک: به محض اینکه باکتریهای مایه ماست یا پنیر فعال میشوند، قند شیر را به “اسید لاکتیک” تبدیل میکنند. این اسید به آرامی ساختار استیل ۳۰۴ را دچار خوردگی میکند.

• خطر نمک (آبنمک): در تولید پنیر و دوغ، حضور نمک (کلراید) دشمن درجه یک استیل است. برای مخازن پروسس، وانهای پنیرسازی و مخازن نگهداری آبپنیر، ما الزاماً از استیل 316L (حاوی مولیبدن) استفاده میکنیم تا مقاومت کامل در برابر خوردگی حفرهای (Pitting) و ترکخوردگی تنشی تضمین شود.

——————————————————————————–

بخش ۴: راهکارهای تخصصی برای هر مرحله از خط تولید

یک مخزن عمومی نمیتواند نیازهای خاص ایستگاه دریافت شیر یا سالن پخت را برآورده کند. ما در آساک تانک برای هر استیشن، طراحی منحصربهفردی داریم:

۱. مخزن دریافت شیر (Milk Reception Tank)

این مخزن اولین نقطه ورود شیر به کارخانه است و نقش “دروازبان کیفیت” را بازی میکند. مخازن دریافت ما فراتر از یک مخزن استیل ساده هستند و به تجهیزات زیر مجهز میشوند:

• دی-ایراتور (De-aerator): سیستم هواگیری برای خارج کردن حبابهای هوای مخلوط شده با شیر (که باعث خطای کنتورهای اندازهگیری و اکسیداسیون شیر میشوند).

• فیلتراسیون دو مرحلهای: برای حذف ذرات فیزیکی و کاه و خاشاک قبل از ورود به پلیت کولر.

۲. مخزن پروسس و پخت (Process Tank)

این مخازن قلب تپنده تولید ماست، خامه قنادی و دسرها هستند. برای مشاهده مشخصات کامل فنی، میتوانید به صفحه مخزن پروسس مراجعه کنید.

• طراحی سه جداره: شامل بدنه اصلی، ژاکت حرارتی (برای پاستوریزاسیون و پخت) و عایق حرارتی.

• عملیات مایه زنی (Incubation): عایقبندی این مخازن به قدری دقیق است که پس از رسیدن به دمای مایه زنی (مثلاً ۴۲ درجه برای ماست)، دما را برای ساعتها بدون نیاز به انرژی اضافه ثابت نگه میدارند تا فرآیند تخمیر کامل شود.

۳. مخزن حمل شیر (Road Tanker)

انتقال شیر از دامداری به کارخانه حساسترین حلقه زنجیره لجستیک است. تانکرهای ما با رعایت استانداردهای ترافیکی و بهداشتی طراحی میشوند:

• طراحی بیضی (Elliptical): بر خلاف مخازن ثابت که استوانهای هستند، مخازن حمل را به صورت بیضی میسازیم تا مرکز ثقل (Center of Gravity) پایین بیاید و تعادل کامیون در پیچهای جاده حفظ شود.

• سیستم CIP داخلی: از آنجا که ورود نیروی انسانی به داخل تانکر حمل خطرناک و دشوار است، این مخازن مجهز به سیستم شستشوی سرخود با نازلهای فشار قوی هستند تا تمام نقاط کور داخل تانکر پس از تخلیه بار شسته شود.

بخش ۵: سیستم همزن و شستشو: همزنهای ملایم، شستشوی خشن!

در طراحی مخازن لبنی، ما با یک پارادوکس مهندسی روبرو هستیم: رفتار با محصول باید “بسیار ملایم” باشد، اما رفتار با آلودگیها باید “بسیار خشن” باشد.

۱. میکسر پارویی (Paddle Mixer): احترام به بافت شیر

بزرگترین اشتباه در ساخت مخازن شیر، استفاده از همزنهای دور بالا یا پروانههای نامناسب است. اگر سرعت همزن زیاد باشد، گلبولهای چربی شیر شکسته شده و اصطلاحاً شیر “کره” میدهد. ما در مخازن نگهداری و پروسس شیر، از میکسرهای پارویی (Paddle) با دور موتور پایین و گیربکسهای دقیق استفاده میکنیم. این پاروها با ایجاد یک جریان آرام و لمینار، مانع از تهنشینی چربی و دوفاز شدن شیر میشوند، بدون اینکه کوچکترین آسیبی به ساختار میکروسکوپی آن وارد کنند. برای اطلاعات بیشتر درباره انواع پروانهها، صفحه میکسر استیل را بررسی کنید.

۲. سیستم CIP و جنگ با سنگ شیر (Milk Stone)

چربی و پروتئین شیر خاصیت چسبندگی بالایی دارند و اگر به سرعت شسته نشوند، تبدیل به رسوبات کلسیمی سخت به نام “سنگ شیر” میشوند که پناهگاه باکتریهاست. سیستم شستشوی درجا (CIP) در مخازن آساک تانک، فراتر از یک آبکشی ساده است. ما از اسپریبالهای چرخشی (Rotary Spray Balls) استفاده میکنیم که با فشار بالا میچرخند و محلولهای شوینده (سود و اسید) را به تمام نقاط کور مخزن (حتی زیر پرههای همزن) پرتاب میکنند. این ضربه مکانیکیِ پاشش، تضمین میکند که هیچ لایهای از چربی یا سنگ شیر روی دیواره باقی نماند.

——————————————————————————–

بخش ۶: سوالات متداول فنی (Technical FAQ)

پاسخ به دغدغههای تخصصی مدیران کارخانجات و مسئولین فنی:

۱. آیا مخازن لبنی شما استانداردهای بهداشتی مثل 3A را رعایت میکنند؟

بله. اگرچه استاندارد 3A یک گواهی آمریکایی است، اما اصول طراحی ما در آساک تانک دقیقاً بر مبنای الزامات آن (3A Sanitary Standards) است. این یعنی:

• سطوح داخلی دارای زبری (Roughness) کمتر از ۰.۸ میکرون هستند (صیقلی کامل).

• هیچ گوشه تیز یا ۹۰ درجهای وجود ندارد (همه کنجها دارای انحنا یا Radius هستند).

• تمام جوشکاریها پولیش شده و همسطح ورق اصلی هستند تا کلونی باکتری تشکیل نشود.

۲. تفاوت عایق پشم سنگ با تزریق فوم پلیاورتان در مصرف برق چیلر چیست؟

تفاوت بسیار چشمگیر است. پشم سنگ یک عایق سنتی است که به مرور زمان در اثر رطوبت محیط کارخانه، خاصیت خود را از دست داده و “نشست” میکند (ایجاد پل حرارتی). اما فوم پلیاورتان که ما تزریق میکنیم، یک ساختار یکپارچه و فشرده ایجاد میکند که ضریب انتقال حرارت آن بسیار پایینتر است. این یعنی چیلر شما ساعات کمتری روشن میماند و در صورت قطع برق، مخزن مانند یک فلاسک غولپیکر دمای شیر را تا ساعتها ثابت نگه میدارد.

۳. برای تولید “ماست ست” (Set Yoghurt) چه مخزنی پیشنهاد میدهید؟

برای تولید ماست ست (ماستی که در ظرف بسته میندد)، شما به یک مخزن پروسس سه جداره نیاز دارید که توانایی “اینکوباسیون” (Incubation) دقیق را داشته باشد. پیشنهاد ما مخزنی مجهز به ژاکت حرارتی (برای پاستوریزاسیون شیر) و عایقبندی تقویتشده است. پس از مایه زنی در دمای حدود ۴۲ تا ۴۵ درجه، سیستم عایق مخزن باید دما را بدون نوسان حفظ کند تا تخمیر انجام شود. همچنین طراحی خروجی مخزن باید به گونهای باشد که هنگام تخلیه برای بستهبندی، لختههای ماست آسیب نبینند.