مخزن استیل اسید و مواد شیمیایی (ضد خوردگی و ضد انفجار)

وقتی ایمنی خط قرمز شماست؛ چرا پلیاتیلن کافی نیست؟

در صنایع شیمیایی و پتروشیمی، انتخاب مخزن ذخیره (Storage Tank) یک تصمیم مالی ساده نیست؛ بلکه یک تصمیم حیاتی برای امنیت سایت و پرسنل است. بسیاری از مدیران خرید در مواجهه با قیمت پایین مخازن پلیمری (پلیاتیلن یا فایبرگلاس) وسوسه میشوند، اما این مخازن دارای “نقاط شکست” خطرناکی هستند که در شرایط بحرانی آشکار میشوند.

نقطه ضعف مخازن پلاستیکی چیست؟

مخازن پلیمری اگرچه برای ذخیره آب یا اسیدهای رقیق در دمای محیط مناسب هستند، اما سه ضعف مهندسی بزرگ دارند:

1. عدم تحمل دما: ساختار پلیاتیلن در دمای بالای 60 درجه سانتیگراد شروع به نرم شدن و دفرمه شدن میکند (Creep). اگر فرآیند شما شامل واکنش گرمازا باشد، این مخازن به سرعت تخریب میشوند.

2. خطر در آتشسوزی (Fire Risk): در صورت بروز حریق در کارخانه، مخزن پلاستیکی ذوب شده و هزاران لیتر اسید یا حلال اشتعالزا را در محوطه پخش میکند که منجر به فاجعهای غیرقابل کنترل میشود.

3. ضعف در برابر فشار: این مخازن صرفاً برای فشار اتمسفریک طراحی شدهاند و توانایی تحمل فشار پمپ یا فشار بخار حلالها را ندارند.

راهکار آساک تانک: فولاد ضد زنگ، گارد ایمنی کارخانه شما

ما در آساک تانک، مخازن شیمیایی را با استفاده از آلیاژهای مهندسی شده استیل (مانند 316L و 316Ti) طراحی میکنیم که فراتر از یک ظرف نگهدارنده عمل میکنند. مخازن استیل ما تنها گزینه استاندارد برای شرایط زیر هستند:

• سیالات داغ: تحمل شوکهای حرارتی و دمای عملیاتی بالا بدون تغییر فرم.

• مخازن تحت فشار: طراحی بر اساس استاندارد ASME برای تحمل فشار کاری و وکیوم.

• حلالهای آلی: برخلاف پلاستیک که در حلالهایی مثل استون یا تینر حل میشود، استیل در برابر طیف وسیعی از حلالهای شیمیایی کاملاً خنثی است.

مزیت کلیدی: در حالی که مخازن پلاستیکی در معرض نور UV خورشید پس از چند سال ترد و شکننده میشوند، یک مخزن استیل با طراحی صحیح و ضخامت مناسب، عمری بالای 50 سال دارد و به عنوان یک تجهیز Fire Safe (ایمن در برابر آتش) شناخته میشود.

برای آشنایی با استانداردهای عمومی ساخت، میتوانید به صفحه مخزن استیل مراجعه کنید، اما در ادامه به بررسی تخصصی سازگاری شیمیایی میپردازیم.

کدام اسید، کدام آلیاژ؟ (راهنمای انتخاب متریال)

بزرگترین اشتباه در صنعت مخزنسازی، تصور غلط “استیل ضد زنگِ همهکاره” است. در علم متالورژی، رفتار استیل در برابر هر اسید کاملاً متفاوت است. جدول سازگاری شیمیایی (Chemical Compatibility) زیر، نقشه راه شما برای انتخاب گرید صحیح و جلوگیری از سوراخ شدن مخزن است:

۱. استیل 316L و 316Ti (قهرمان اسیدها)

این گرید حاوی مولیبدن است و استاندارد طلایی برای محیطهای اسیدی محسوب میشود.

• مناسب برای: اسید نیتریک (در تمام غلظتها)، اسید فسفریک (صنایع کود و غذایی) و اسیدهای آلی چرب.

• نکته مهندسی: برای مخازنی که تحت دمای بالا جوشکاری میشوند یا دمای کاری سیال بالاست، ما پیشنهاد میکنیم از گرید 316Ti (تیتانیومدار) استفاده کنید. تیتانیوم موجود در این آلیاژ مانع از “خوردگی بیندانهای” در مناطق جوش شده و پایداری مخزن را دوچندان میکند.

۲. استیل 304L (مخصوص حلالها و مواد قلیایی)

همیشه نیاز به هزینه برای گرید 316 نیست. گرید 304L اقتصادیترین و بهترین گزینه برای مواد غیرخورنده است.

• مناسب برای: انواع الکلها (اتانول/متانول)، استون، تینر، تولوئن و مواد قلیایی قوی مثل سود سوزآور (Caustic Soda). این مواد هیچ واکنشی با استیل 304 نمیدهند و خلوص آنها کاملاً حفظ میشود.

۳. هشدار قرمز: اسید کلریدریک (Hydrochloric Acid) ممنوع!

برخلاف بسیاری از اطلاعات غلط موجود در بازار، اسید کلریدریک (جوهر نمک) دشمن درجه یک استیل است. یونهای کلر موجود در این اسید به سرعت لایه محافظ استیل را شکسته و باعث خوردگی حفرهای شدید میشوند.

• راهکار: برای نگهداری اسید کلریدریک، نباید از استیل خام استفاده کرد. پیشنهاد ما استفاده از مخازن کربن استیل با پوشش داخلی لاستیکی (Rubber Lining) یا مخازن پلیاتیلن دوجداره است.

۴. اسید سولفوریک (نیاز به مشاوره فنی)

رفتار اسید سولفوریک با استیل بسیار پیچیده است و به دما و غلظت بستگی دارد.

• شرایط مجاز: استیل 316L معمولاً فقط برای اسید سولفوریک با غلظت بالای 90% تا 98% و در دمای محیط (زیر 25 درجه سانتیگراد) مناسب است. در غلظتهای پایینتر یا دمای بالاتر، نرخ خوردگی به شدت افزایش مییابد. حتماً قبل از سفارش، برای دریافت تاییدیه فنی با واحد مهندسی آساک تانک تماس بگیرید.

راز طول عمر مخازن آساک تانک: پسیواسیون و ضخامت

چرا مخزن ساخت یک کارگاه معمولی بعد از 2 سال سوراخ میشود، اما مخزن مهندسیساز 20 سال کار میکند؟ پاسخ در دو تکنیک مخفی نهفته است که در ظاهر مخزن دیده نمیشود:

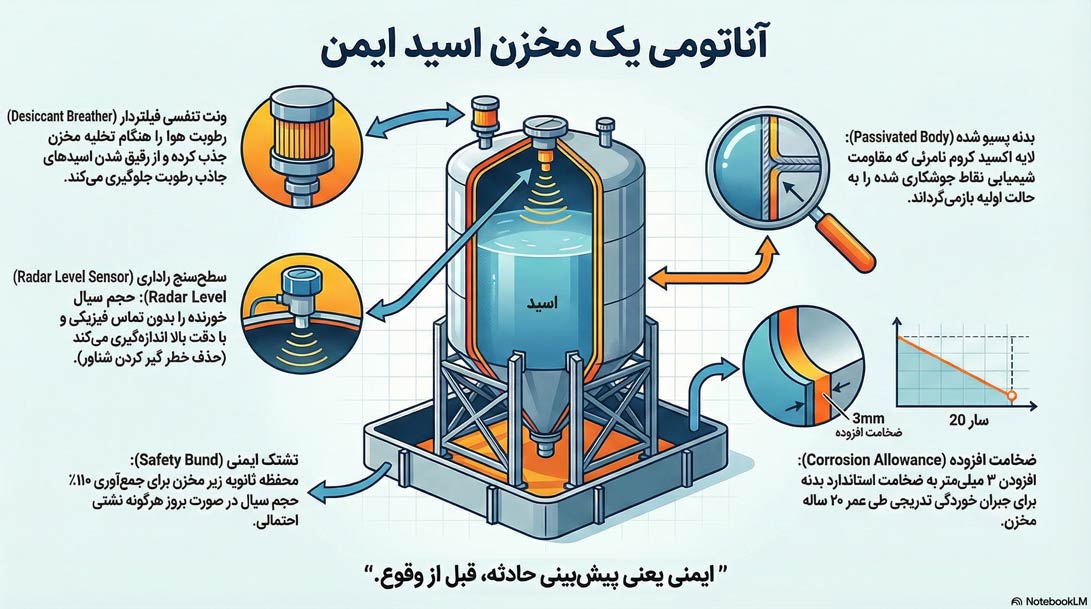

۱. اسیدشویی و پسیواسیون (Pickling & Passivation)

مقاومت استیل مدیون لایه نازکی از “اکسید کروم” روی سطح آن است. هنگام جوشکاری مخزن، حرارت شدید باعث سوختن کروم و از بین رفتن این لایه محافظ در محل جوش میشود. اگر مخزن به همین صورت تحویل داده شود، دقیقاً از محل جوشها شروع به زنگ زدن میکند.

• استاندارد آساک تانک: ما پس از اتمام ساخت، کل مخزن (یا نقاط جوش) را با اسیدهای مخصوص شستشو میدهیم (Pickling) تا آلودگیها پاک شوند و سپس عملیات پسیواسیون را اجرا میکنیم تا لایه اکسید کروم فوراً بازسازی شود. این کار مقاومت شیمیایی نقطه جوش را دقیقاً به اندازه ورق اصلی بالا میبرد.

۲. محاسبه حد خوردگی (Corrosion Allowance)

هیچ فلزی در برابر اسید “کاملاً” مقاوم نیست؛ بلکه نرخ خوردگی بسیار کندی دارد.

• طراحی مهندسی: ما در طراحی مخازن اسید، مفهومی به نام Corrosion Allowance (حد خوردگی مجاز) را در نظر میگیریم. مثلاً اگر فشار مخزن نیاز به ورق 4 میلیمتری داشته باشد، ما از ورق 6 یا 8 میلیمتری استفاده میکنیم. این 2 تا 4 میلیمتر ضخامت اضافه، “پوشش قربانی” است که اجازه میدهد مخزن طی 20 سال آینده به آرامی خورده شود بدون اینکه سوراخ شود یا نشت کند.

راهکارهای ذخیرهسازی و فرآوری (Types of Chemical Tanks)

در صنایع شیمیایی، “یک سایز برای همه مناسب نیست”. نوع مخزن باید دقیقاً بر اساس رفتار فیزیکی و شیمیایی ماده (فراریت، جذب رطوبت، واکنشدهی) انتخاب شود. ما در آساک تانک سه رده مهندسی برای مدیریت مواد شیمیایی ارائه میدهیم:

۱. مخازن ذخیره اتمسفریک (Atmospheric Storage Tanks)

بسیاری از اسیدها (مانند اسید سولفوریک غلیظ) به شدت جاذب رطوبت (Hygroscopic) هستند. اگر هوای مرطوب وارد مخزن شود، اسید رقیق شده و خاصیت خورندگی آن به صورت تصاعدی افزایش مییابد.

• تکنولوژی آساک تانک: مخازن ذخیره ما مجهز به ونتهای تنفسی فیلتردار (Breather Vents) با کارتریجهای سیلیکاژل هستند. این سیستم هوای ورودی به مخزن را هنگام تخلیه خشک میکند تا غلظت اسید داخل مخزن همواره ثابت بماند و از خوردگی ناشی از رقیقسازی جلوگیری شود. برای اطلاعات بیشتر درباره ساختار بدنه، صفحه مخزن استیل تکجداره را مشاهده کنید.

۲. راکتورهای شیمیایی (Chemical Reactors)

مخلوط کردن آب و اسید یا واکنشهای شیمیایی اغلب به شدت گرمازا (Exothermic) هستند. اگر حرارت تولید شده به سرعت دفع نشود، مخزن ممکن است منفجر شود یا محصول بسوزد.

• مهندسی انتقال حرارت: ما برای این فرآیندها از مخازن دوجداره با کویلهای نیملوله (Half-Pipe) یا ژاکتهای شانه تخممرغی استفاده میکنیم. این طراحی اجازه میدهد که آب خنک (Chilled Water) با سرعت بالا دور مخزن گردش کند و دمای واکنش را تحت کنترل دقیق نگه دارد. جزئیات بیشتر را در صفحه راکتور استیل مطالعه کنید.

۳. مخازن حمل و ایزو تانک (Portable ISO Tanks)

جابجایی اسید بین واحدهای کارخانه یا ارسال به مشتری نیازمند مخازنی است که در برابر تلاطم جاده مقاوم باشند.

• کنترل موج سیال: بزرگترین خطر در حمل اسید، پدیده Sloshing (موج شدید مایع هنگام ترمز) است که میتواند باعث واژگونی کامیون شود. مخازن حمل ما مجهز به دیوارههای موجگیر (Baffles) داخلی هستند که انرژی سیال را مستهلک کرده و تعادل مخزن را حفظ میکنند.

——————————————————————————–

استانداردهای ایمنی برای جلوگیری از فاجعه زیستمحیطی

نشت ۱۰۰ لیتر آب فقط زمین را خیس میکند، اما نشت ۱۰۰ لیتر اسید میتواند باعث تعطیلی کارخانه، جریمههای سنگین زیستمحیطی و آسیب جبرانناپذیر به اپراتورها شود. در آساک تانک، ایمنی یک آپشن نیست؛ بلکه استاندارد ساخت است:

۱. تشتک ایمنی و باند وال (Bund/Dike Design)

طبق استانداردهای بینالمللی HSE، هیچ مخزن اسیدی نباید مستقیماً روی زمین نصب شود. ما مخازن را با طراحی تشتک ایمنی (Secondary Containment) ارائه میدهیم. این محفظه ثانویه ظرفیت نگهداری 110% از حجم کل مخزن را دارد. اگر بدنه اصلی مخزن به هر دلیلی سوراخ شود، اسید وارد این تشتک شده و از نفوذ آن به خاک یا شبکه فاضلاب جلوگیری میشود.

۲. لولهکشی دوجداره (Double Containment Piping)

خطرناکترین نقاط در سیستمهای شیمیایی، فلنجها و اتصالات لولهکشی هستند. برای سیالات بسیار خطرناک، ما سیستم لولهکشی دوجداره را اجرا میکنیم. در این سیستم، لوله حامل اسید درون یک لوله محافظ بزرگتر قرار میگیرد. اگر نشتی در لوله داخلی رخ دهد، سیال در فضای بین دو لوله محبوس شده و سنسورهای نشتی بلافاصله اتاق فرمان را مطلع میکنند.

۳. سطحسنجهای راداری (Non-Contact Radar)

استفاده از سطحسنجهای شناوری (Float) قدیمی در مخازن اسید خطرناک است، زیرا احتمال گیر کردن شناور یا خوردگی آن وجود دارد که منجر به سرریز شدن مخزن (Overflow) میشود.

• راهکار مدرن: ما مخازن را مجهز به فلنجهای استاندارد برای نصب ترانسمیترهای سطح راداری (Ultrasonic/Radar) میکنیم. این سنسورها بدون هیچگونه تماس فیزیکی با اسید، ارتفاع مایع را با دقت میلیمتری اندازه میگیرند و اطلاعات را به سیستم PLC ارسال میکنند تا پمپها به موقع قطع شوند.

سوالات متداول فنی (Technical FAQ)

در این بخش به پرسشهای تخصصی درباره متالورژی و ایمنی مخازن پاسخ میدهیم که شاید دغدغه تیم فنی شما باشد.

۱. آیا میتوانم اسید سولفوریک 98% را در مخزن استیل 316L نگهداری کنم؟ بله، اما با شرط کنترل دما. استیل 316L مقاومت بسیار خوبی در برابر اسید سولفوریک با غلظت بالا (بین 90% تا 98%) دارد، اما فقط در صورتی که دمای سیال زیر 25 درجه سانتیگراد باشد. اگر دمای اسید بالاتر رود یا غلظت آن به زیر 80% برسد، نرخ خوردگی به شدت افزایش مییابد. در چنین شرایطی، ما استفاده از مخازن با پوشش داخلی (Lining) یا استفاده از سیستمهای خنککننده در جداره مخزن را پیشنهاد میکنیم.

۲. تفاوت استیل 316L با 316Ti در مخازن شیمیایی چیست؟ حرف “Ti” نشاندهنده وجود عنصر تیتانیوم در آلیاژ است. در مخازنی که ضخامت بدنه زیاد است یا تحت فرآیند جوشکاری سنگین قرار میگیرند، حرارت جوش میتواند باعث تضعیف ساختار استیل شود (پدیده کاربید شدن). تیتانیوم موجود در گرید 316Ti این ساختار را تثبیت میکند و مانع از “خوردگی بیندانهای” در درازمدت میشود. اگر دمای کاری مخزن شما بالای 50 درجه است، پیشنهاد ما گرید 316Ti است.

۳. چرا مخزن پلیاتیلن برای حلالهایی مثل استون یا تینر مناسب نیست؟ بسیاری از حلالهای آلی (Organic Solvents) ساختار پلیمری پلاستیک را مورد حمله قرار میدهند. این موضوع باعث میشود بدنه مخزن نرم شده، باد کند (Swelling) یا مواد شیمیایی به داخل حلال نشت کرده و خلوص محصول را از بین ببرند (Leaching). مخزن استیل 304L در برابر این حلالها کاملاً خنثی است و هیچ واکنشی با آنها نمیدهد.

۴. آیا آساک تانک برای اسید کلریدریک (جوهر نمک) مخزن استیل میسازد؟ خیر، و توصیه میکنیم به هیچ وجه این کار را نکنید. اسید کلریدریک حتی در غلظتهای پایین، لایه محافظ استیل را از بین میبرد. برای این اسید، ما طراحی مخازن کربن استیل با رابر لاینینگ (Rubber Lining) چند لایه یا استفاده از مخازن کامپوزیت خاص را پیشنهاد میدهیم که مقاومت شیمیایی لازم را داشته باشند.

۵. سیستم تست جوش شما برای مخازن تحت فشار شیمیایی چگونه است؟ ایمنی در مخازن شیمیایی شوخیبردار نیست. تمام جوشهای مخازن ما تحت بازرسی کنترل کیفیت (QC) دقیق قرار میگیرند. این بازرسیها شامل تست نفوذ مایع (PT) برای یافتن ترکهای سطحی و در صورت نیاز تست رادیوگرافی (RT) برای اطمینان از عمق جوش است. همچنین پس از ساخت، عملیات Hydrotest با فشاری معادل 1.5 برابر فشار کاری انجام میشود تا نشتیهای احتمالی آشکار شوند. برای جزئیات بیشتر به صفحه کنترل کیفیت مراجعه کنید.