مخزن پروسس استیل (سه جداره) | طراحی و ساخت تانکر پروسس دیمپل و کویلدار

به مجموعه صنعتی آساک تانک خوش آمدید. اگر خط تولید شما به تجهیزاتی فراتر از یک مخزن ذخیره ساده نیاز دارد، جای درستی آمدهاید. مخزن پروسس استیل (Process Tank) صرفاً یک محفظه نگهدارنده نیست؛ بلکه قلب تپنده خط تولید شماست. برخلاف مخازن معمولی که تنها وظیفه انبارش را دارند، این تجهیزات مهندسیساز وظیفه تغییر خواص فیزیکی و شیمیایی محصول را بر عهده دارند. از عملیات پخت و پاستوریزاسیون گرفته تا سرمایش سریع و میکس کردن دقیق مواد، همگی در این مخازن انجام میشود تا محصول نهایی شما با بالاترین کیفیت آماده بستهبندی شود.

در ادبیات فنی و بازار، این تجهیزات اغلب با نام «مخزن سه جداره» شناخته میشوند. اما دلیل این نامگذاری چیست؟ تفاوت اصلی در ساختار لایههای بدنه نهفته است. در این مخازن، بین جداره داخلی (که در تماس با محصول است) و کاور محافظ بیرونی، یک لایه سوم حیاتی به نام «ژاکت حرارتی» (به صورت شانه تخممرغی یا کویل) تعبیه شده است. این لایه میانی، مسیر عبور بخار یا آب سرد است و امکان کنترل دقیق دما را بدون تماس مستقیم سیال حرارتی با محصول فراهم میکند.

ما در گروه صنعتی آساک تانک، با بهرهگیری از دانش فنی روز و ماشینآلات پیشرفته در کارخانه رباط کریم، توانایی طراحی و ساخت پیچیدهترین مخازن پروسس را داریم. از مخازن کوچک دارویی گرفته تا پروژههای عظیم صنعتی با ظرفیت ۱۰۰ تن، تمامی محصولات ما با بالاترین استانداردهای بهداشتی و مقاومتی تولید میشوند تا دوام و کارایی خط تولید شما را برای سالهای متمادی تضمین کنند.

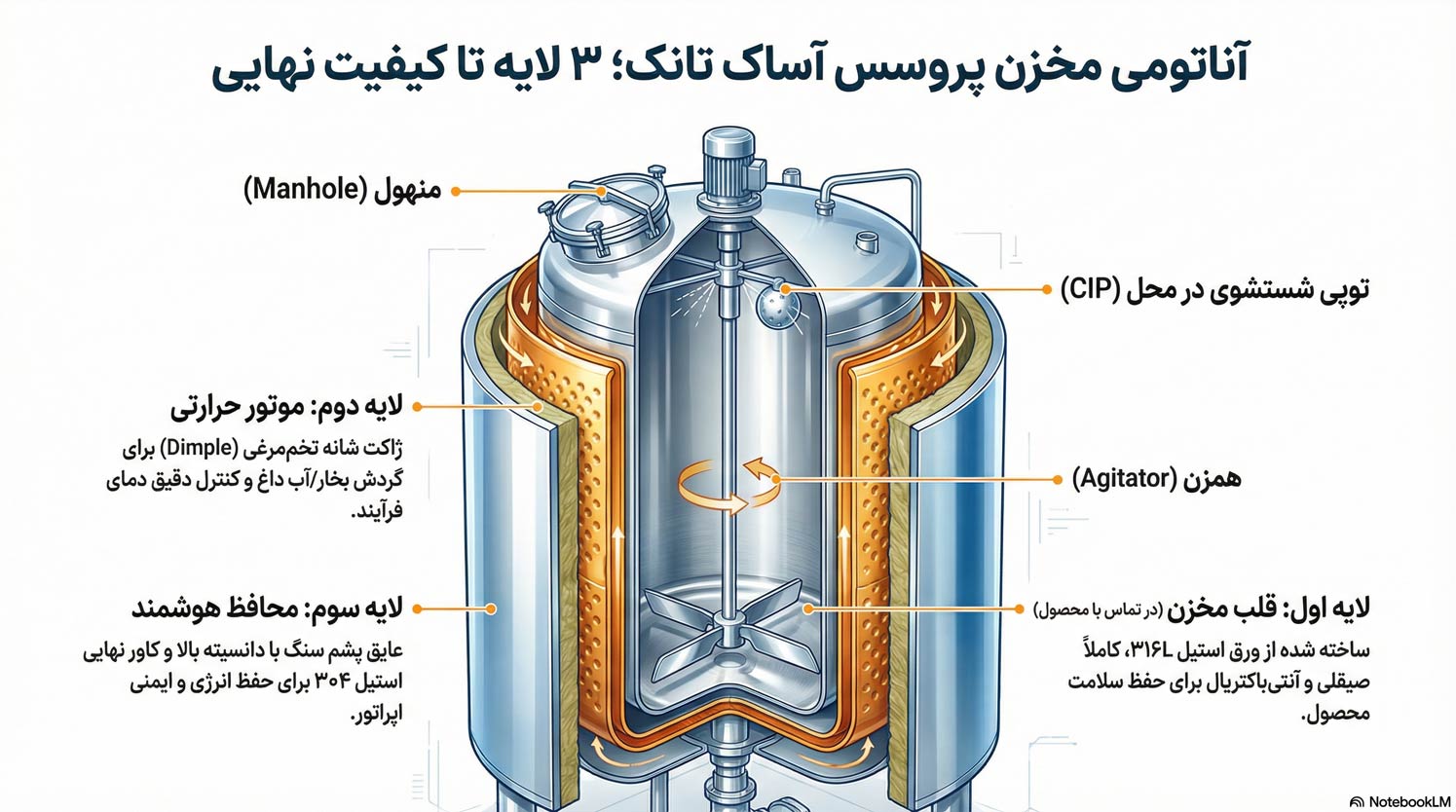

آناتومی فنی مخزن سه جداره (چرا ۳ لایه؟)

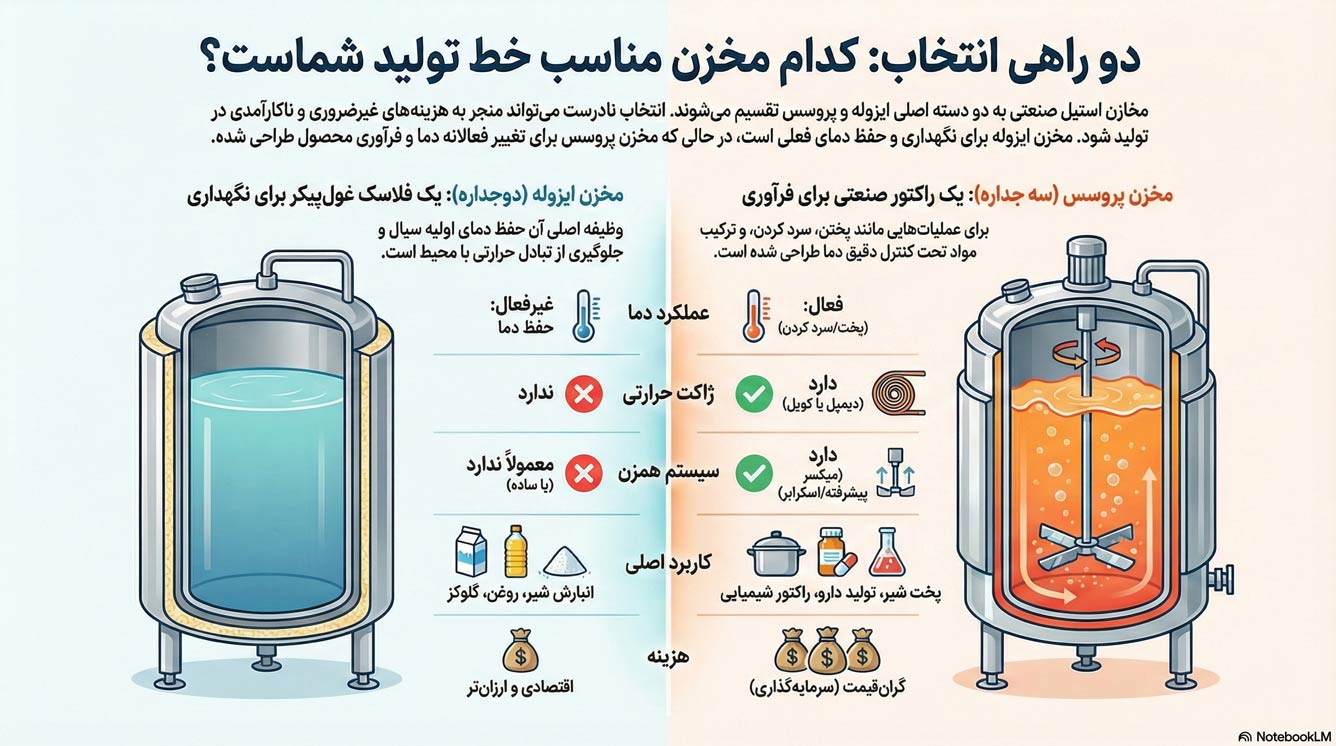

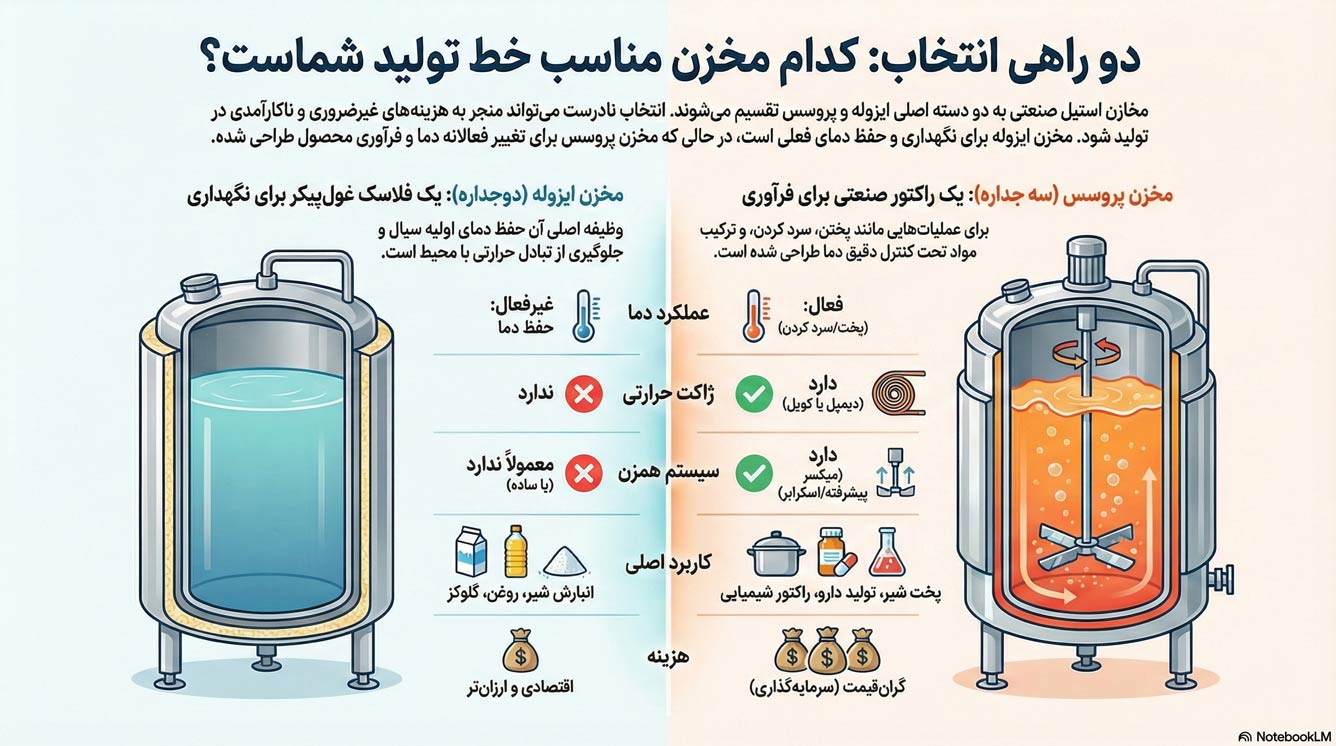

بسیاری از کارفرمایان میپرسند تفاوت ساختاری این مخزن با یک مخزن ایزوله (دوجداره) چیست؟ پاسخ در یک لایه حیاتی نهفته است. در حالی که مخزن دوجداره فقط دما را “حبس” میکند، مخزن پروسس دما را به صورت فعال “مدیریت” میکند. برای رسیدن به این هدف، مهندسین ما در آساک تانک ساختاری متشکل از سه جداره مجزا را طراحی میکنند که هر کدام وظیفهای خاص دارند:

۱. جداره اول: بدنه اصلی (Inner Shell) این لایه حساسترین بخش مخزن است، زیرا تنها لایهای است که در تماس مستقیم با محصول (شیر، شربت دارویی یا مواد شیمیایی) قرار دارد. کیفیت جوشکاری و صیقلی بودن سطح داخلی این لایه، ضامن بهداشت محصول شماست. ما بر اساس نوع خورندگی مواد شما، دو پیشنهاد داریم:

• استیل ۳۰۴ (L/Ti): انتخابی مقرونبهصرفه و استاندارد برای صنایع غذایی، لبنی و محصولات غیر اسیدی.

• استیل ۳۱۶ (L/Ti): حاوی مولیبدن برای مقاومت فوقالعاده در برابر خوردگی. این گرید برای صنایع دارویی، شیمیایی و مایعات اسیدی یا نمکی الزامی است تا از واکنش شیمیایی بدنه با مواد جلوگیری شود.

۲. جداره دوم: ژاکت حرارتی (Thermal Jacket) این همان لایهای است که هویت «مخزن پروسس» را میسازد. در فضای بین جداره اول و سوم، یک شبکه مهندسیشده (به صورت شانه تخممرغی یا کویل) قرار دارد که محل عبور سیال حرارتی است.

• عملکرد: بخار داغ، آب جوش یا آبخنک (Chilled Water) در این لایه گردش میکند تا دمای محصول داخل مخزن را به دقت تنظیم کند.

• نکته فنی: طراحی این لایه باید به گونهای باشد که شوک حرارتی باعث ترک خوردن بدنه اصلی نشود.

۳. جداره سوم: عایق و کاور محافظ (Insulation & Cladding) تصور کنید در لایه دوم بخار ۱۵۰ درجه در حال گردش است؛ اگر لایه سومی نباشد، تمام انرژی هدر میرود و اپراتور خط تولید دچار سوختگی شدید میشود.

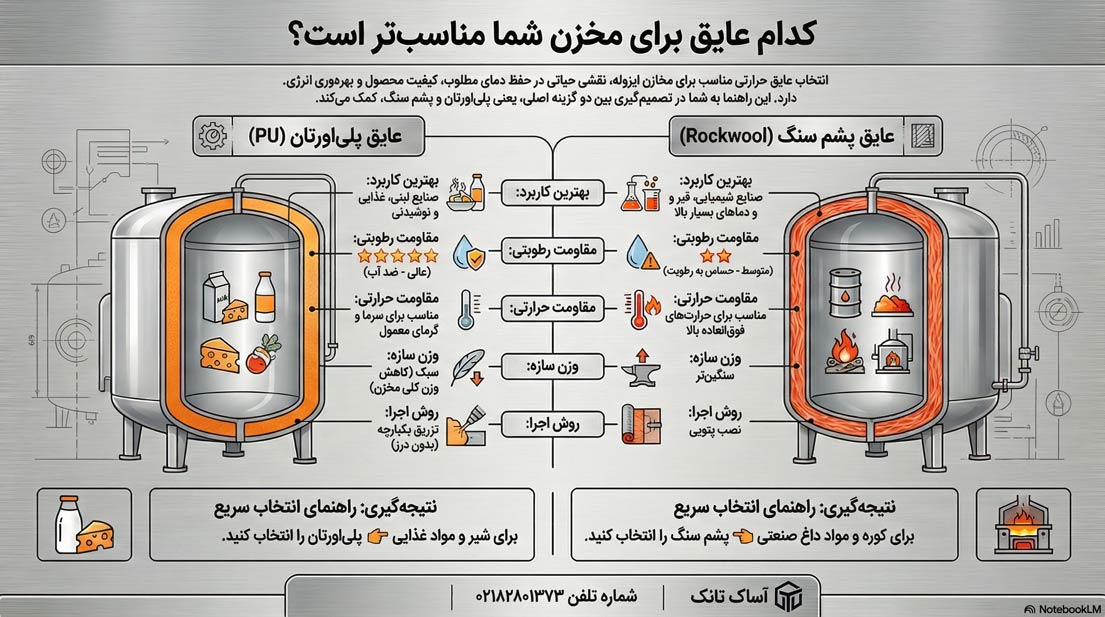

• عایقبندی: ما روی ژاکت حرارتی را با لایهای ضخیم از پشم سنگ فشرده یا فوم پلیاورتان میپوشانیم. این دقیقاً همان تکنولوژی است که در مخزن ایزوله استفاده میشود تا از اتلاف انرژی جلوگیری کنیم.

• کاور نهایی (Cladding): در نهایت، یک ورق استیل (معمولاً ۳۰۴ با ضخامت کمتر) روی عایق کشیده میشود تا مخزن ظاهری زیبا، یکپارچه و قابل شستشو پیدا کند و عایقها در برابر رطوبت محیط محافظت شوند.

انواع ژاکتهای حرارتی در مخازن پروسس (تکنولوژی انتقال دما)

همانطور که اشاره شد، تفاوت اصلی مخزن پروسس با مخزن ایزوله، وجود «لایه میانی» برای گردش سیال است. اما همه ژاکتها یکسان نیستند. انتخاب نوع این ژاکت تاثیر مستقیمی بر سرعت پخت، راندمان انرژی و قیمت نهایی مخزن دارد. مهندسین ما در آساک تانک بر اساس نوع سیال شما (بخار، آب داغ یا روغن) و فشار کاری مورد نیاز، سه راهکار مهندسی ارائه میدهیم:

۱. ژاکت شانه تخممرغی (Dimple Jacket)

این پرکاربردترین و محبوبترین نوع ژاکت در صنایع غذایی و لبنی است که در بازار ایران با نام «مخزن شانه تخممرغی» نیز شناخته میشود.

• عملکرد: در این روش، یک ورق استیل با پرسهای منظم (شبیه کارتون تخممرغ) به بدنه اصلی مخزن جوش داده میشود. این طراحی هندسی خاص باعث ایجاد تلاطم (Turbulence) در جریان آب یا بخار شده و ضریب انتقال حرارت را به شدت افزایش میدهد.

• مزایا: وزن سبکتر (مصرف استیل کمتر)، قیمت مناسبتر نسبت به کویل و راندمان حرارتی بسیار بالا.

• کاربرد: ایدهآل برای مخازن پخت شیر، مخازن تخمیر و پروسسهایی که با بخار فشار پایین یا آب داغ کار میکنند.

۲. کویل نیملوله (Half-Pipe Coil)

اگر فرآیند شما نیاز به فشار کاری بالا دارد یا حجم سیال حرارتی که باید گردش کند زیاد است، ژاکت دیمپل کافی نیست و باید سراغ کویل نیملوله بروید.

• عملکرد: لولههای استیل به صورت نصف شده (Half-Pipe) دور تا دور مخزن جوش داده میشوند تا مسیری مستحکم برای عبور سیال ایجاد کنند.

• مزایا: تحمل فشار بسیار بالا (مناسب برای بخار پرفشار) و قابلیت هدایت جریان سیال با دبی زیاد. همچنین این کویلها به عنوان کمربندهای تقویتی عمل کرده و استحکام کلی مخزن را بالا میبرند.

• کاربرد: راکتورهای شیمیایی سنگین، مخازن بزرگ صنعتی (بالای ۱۰ تن) و فرآیندهایی که نیاز به شوک حرارتی دارند.

۳. کویل داخلی (Internal Coil)

در برخی موارد خاص که نیاز به تبادل حرارت بسیار سریع است یا امکان ژاکتکشی روی بدنه وجود ندارد، از کویل داخلی استفاده میشود.

• عملکرد: لولههای استیل به صورت مارپیچ (اسپیرال) مستقیماً در داخل مخزن و در تماس با مواد نصب میشوند.

• مزایا: بالاترین نرخ انتقال حرارت به دلیل تماس مستقیم سیال داغ/سرد با محصول.

• کاربرد: مخازنی که نیاز به سرمایش یا گرمایش لحظهای دارند. (نکته: شستشوی این مدل کمی دشوارتر از مدلهای ژاکتدار است و برای مواد چسبنده توصیه نمیشود).

تجهیز مخزن پروسس به میکسر و همزن (تبدیل مخزن به راکتور)

یک مخزن پروسس بدون سیستم همزن (Agitator)، عملاً یک ماشین ناقص است. چرا؟ زیرا انتقال حرارت از ژاکت (لایه میانی) به مرکز سیال، تنها با گردش مداوم مواد امکانپذیر است. ما با نصب الکتروموتور، گیربکس و شفتهای مهندسیشده روی این مخازن، عملاً آنها را به یک راکتور میکسر دار تبدیل میکنیم تا محصول نهایی کاملاً همگن و یکنواخت باشد.

اما هر پروانهای برای هر موادی مناسب نیست. مهندسین ما بر اساس “ویسکوزیته” (میزان غلظت) مواد شما، سه نوع اصلی همزن را پیشنهاد میدهند:

• همزن پروانهای (Propeller): اگر محصول شما مایعی روان با ویسکوزیته پایین است (مانند شربتهای دارویی، آبمیوه، شیر رقیق یا حلالهای شیمیایی)، این نوع پروانه بهترین گزینه است. پروانهها با دور بالا میچرخند و تلاطم زیادی ایجاد میکنند تا ذرات به سرعت در هم حل شوند.

• همزن لنگری یا پارویی (Anchor/Paddle): برای مواد سنگین و کشسان مثل عسل، شامپو، ژلها، کرمها و سس مایونز، پروانههای معمولی درجا میزنند! در این حالت ما از همزنهای لنگری استفاده میکنیم که همشکل با کف مخزن طراحی شدهاند. این همزنها با دور پایین اما قدرت (گشتاور) بالا میچرخند تا کل توده مواد غلیظ را به آرامی و پیوسته جابجا کنند.

• همزن اسکرابر یا دیوار تراش (Scraper): (حیاتی برای صنایع لبنی) اگر محصول شما شیر، ماست یا هر مادهای است که به حرارت حساس است، بزرگترین چالش، سوختن مواد روی دیواره داغ مخزن است (Burn-on). راه حل ما استفاده از همزن اسکرابر است. این پرهها مجهز به تیغههای تفلونی هستند که با هر بار چرخش، دیواره داخلی مخزن را میتراشند. این عمل دو فایده دارد: اول اینکه از سوختن و تهگرفتن محصول جلوگیری میکند و دوم اینکه لایه عایقِ ایجاد شده روی دیواره را از بین میبرد تا انتقال حرارت سریعتر انجام شود.

::: 💡 به اختلاط دقیقتری نیاز دارید؟ دنیای میکسرها بسیار گسترده است. اگر نیاز به شکستن ذرات در حد میکرون (هموژنایزر) دارید یا میخواهید درباره توان موتور و گیربکس بیشتر بدانید، پیشنهاد میکنیم حتماً به صفحه تخصصی میکسر و هموژنایزر مراجعه کنید. :::

کاربردهای عملیاتی مخازن پروسس (فراتر از یک مخزن معمولی)

مخازن پروسس آساک تانک صرفاً ظروف نگهدارنده نیستند؛ آنها ایستگاههای پردازش فعال در خط تولید شما هستند. ما این مخازن را بر اساس نوع «عملیات» مورد نظر شما شخصیسازی میکنیم تا دقیقا همان فرآیند فیزیکی یا شیمیایی که مد نظر دارید، با بالاترین راندمان انجام شود:

۱. پخت شیر و پروسس لبنیات (پاستوریزاسیون و تخمیر)

در صنایع لبنی، مخزن پروسس قلب تپنده تولید است که با نامهای پروسس تانک شیر یا مخزن پخت نیز شناخته میشود. عملیات در اینجا بسیار حساس است.

• عملیات: گرمکردن شیر خام تا دمای پاستوریزاسیون، پخت مایه بستنی یا تخمیر ماست و سپس خنککردن سریع آن با جریان آب سرد در ژاکت.

• الزامات فنی: برای این عملیات، استفاده از همزن اسکرابر (دیوار تراش) حیاتی است تا از سوختن شیر روی دیواره داغ مخزن جلوگیری شود. همچنین مخزن باید قابلیت اتصال به سیستم شستشوی خودکار (CIP) را داشته باشد تا چربی و پروتئینها کاملاً حذف شوند.

۲. فرمولاسیون دارویی و محلولسازی (محیط استریل)

برای تولید شربتها، سوسپانسیونها و سرمهای تزریقی، دقت کنترل دما و بهداشت مطلق حرف اول را میزند.

• عملیات: حل کردن مواد موثره دارو در پایه مایع در دمای ثابت و محیطی کاملاً کنترل شده.

• الزامات فنی: ساخت بدنه داخلی الزاماً باید از استیل ۳۱۶L (گرید دارویی) باشد تا هیچگونه واکنشی با مواد شیمیایی ندهد. سطح داخلی مخزن باید الکتروپولیش شود تا باکتریها در درزهای میکروسکوپی تجمع نکنند و فرآیند تولید دارو با خلوص بالا انجام شود.

۳. راکتورهای شیمیایی و تولید رزین (واکنشهای تحت فشار)

وقتی هدف صرفاً مخلوط کردن نیست و قرار است یک “واکنش شیمیایی” رخ دهد، مخزن پروسس به یک راکتور استیل تبدیل میشود.

• عملیات: انجام واکنشهای پلیمریزاسیون، تولید چسب، رزین و رنگ. این واکنشها اغلب گرمازا (Exothermic) یا گرماگیر هستند و نیاز به کنترل دقیق دما و فشار دارند.

• الزامات فنی: این مخازن برای تحمل فشارهای بالا و شرایط سخت واکنش طراحی میشوند. استفاده از کویلهای نیملوله برای گردش سریع روغن داغ و بدنهای مقاوم در برابر خوردگی اسیدی از ویژگیهای بارز این نوع کاربری است. (برای بررسی تخصصیتر راکتورهای تحت فشار بالا، به صفحه راکتور استیل مراجعه کنید).

جدول مشخصات فنی مخازن پروسس آساک تانک

مهندسان فنی و مدیران پروژهها میتوانند برای بررسی تطابق این تجهیزات با الزامات خط تولید (URS)، به مشخصات زیر استناد کنند. تمام مخازن پروسس در آساک تانک بر اساس استانداردهای مکانیکی ASME و استانداردهای بهداشتی FDA طراحی و ساخته میشوند.

پارامتر فنی | جزئیات استاندارد در آساک تانک |

ظرفیت قابل ساخت | از ۵۰۰ لیتر تا ۱۰۰ تن (طراحی سفارشی بر اساس فضای کارخانه) |

جنس جداره داخلی (Shell) | استیل ۳۰۴ (غذایی/لبنی)، استیل ۳۱۶L (دارویی/اسیدی)، استیل ۳۱۰ (مقاوم به حرارت بالا) |

تکنولوژی ژاکت حرارتی | شانه تخممرغی (Dimple) برای بخار/آب داغ، کویل نیملوله (Half-Pipe) برای فشار بالا، کویل اسپیرال داخلی |

فشار طراحی و تست | طراحی طبق استاندارد ASME Sec VIII (معمولاً تست هیدرواستاتیک با ۱.۵ برابر فشار کاری انجام میشود) |

تجهیزات جانبی استاندارد | دریچه منهول، سایت گلس (Sight Glass)، توپ شستشو (CIP Ball)، ترمومتر آنالوگ/دیجیتال، لودسل (توزین) |

نوع جوشکاری و پرداخت | جوش آرگون (TIG) با پولیش مکانیکی (Dairy Polish) یا الکتروپولیش (برای داروسازی) |

عایق حرارتی | پشم سنگ فشرده یا فوم پلیاورتان تزریقی با روکش استیل ۳۰۴ |

تفاوت مخزن پروسس (سه جداره) با ایزوله (دوجداره) | کدام را بخریم؟

یکی از رایجترین سوالات خریداران این است: «آیا مخزن پروسس همان مخزن ایزوله است؟» پاسخ کوتاه «خیر» است. هرچند ظاهر بیرونی هر دو مخزن به دلیل داشتن کاور استیل شبیه به هم است، اما عملکرد آنها کاملاً متضاد یکدیگر است:

۱. مخزن ایزوله (رفتار غیرفعال یا Passive): این مخزن صرفاً یک «نگهبان دما» است. مخزن ایزوله (دوجداره) فاقد سیستم گرمایشی است و فقط یک لایه عایق ضخیم دارد تا دمای موادی که داخلش میریزید، ثابت بماند (مثل یک فلاسک چای بزرگ). اگر شیر را با دمای ۴ درجه داخل آن بریزید، فقط ۴ درجه میماند و نمیتوانید دمای آن را تغییر دهید.

۲. مخزن پروسس (رفتار فعال یا Active): این مخزن یک «ماشین تغییر دما» است. مخزن پروسس (سه جداره) مجهز به ژاکت حرارتی است که به بویلر یا چیلر متصل میشود. این مخزن میتواند به صورت فعال (Active) دمای مواد را بالا ببرد (پخت) یا پایین بیاورد (سرمایش). بنابراین اگر خط تولید شما نیاز به تغییر دمای محصول دارد، مخزن ایزوله برای شما کاربردی نخواهد داشت.

::: 💡 مشاوره خرید برای صرفهجویی در هزینه: مخازن پروسس به دلیل تکنولوژی پیچیده ژاکت و جوشکاریهای سنگین، قیمت بسیار بالاتری دارند. اگر هدف شما صرفاً «ذخیرهسازی و ثابت نگه داشتن دما» است و نیازی به پختن یا سرد کردن مواد داخل مخزن ندارید، هزینه اضافی برای ژاکت حرارتی نپردازید. پیشنهاد ما خرید مخزن استیل ایزوله است که دقیقاً برای همین هدف طراحی شده و قیمت مناسبتری دارد. :::

قیمت مخزن پروسس استیل و راهنمای استعلام

صریح و شفاف بگوییم: مخازن پروسس گرانقیمتترین عضو خانواده مخازن استیل هستند. دلیل این موضوع، پیچیدگی مهندسی و حجم متریال مصرفی است. در حالی که یک مخزن ذخیره تنها از یک لایه ورق ساخته میشود، مخزن پروسس ترکیبی از ۳ لایه استیل مجزا، عملیات جوشکاری دقیق ژاکت و سیستمهای مکانیکی است.

از آنجا که این تجهیزات به صورت سفارشی (Custom-made) و بر اساس نیاز دقیق خط تولید شما طراحی میشوند، لیست قیمت ثابتی ندارند. قیمت نهایی مخزن پروسس در آساک تانک بر اساس فاکتورهای فنی زیر محاسبه میشود:

۱. وزن خالص استیل (ساختار ۳ لایه): برخلاف مخازن معمولی، در اینجا ما هزینه سه جداره (بدنه داخلی، ژاکت میانی و کاور بیرونی) را محاسبه میکنیم. همچنین انتخاب گرید استیل (۳۰۴ ارزانتر یا ۳۱۶ گرانتر) تاثیر مستقیمی بر قیمت پایه دارد.

۲. نوع تکنولوژی ژاکت (Jacket Type): اجرای کویل نیملوله (Half-Pipe) به دلیل نیاز به جوشکاری بسیار سنگین و زمانبر، هزینه ساخت بالاتری نسبت به ژاکت شانه تخممرغی (Dimple) دارد. انتخاب نوع ژاکت بر اساس فشار کاری مورد نیاز شما انجام میشود.

۳. قلب تپنده مخزن (موتور، گیربکس و همزن): برند و توان الکتروموتور و گیربکس (اروپایی یا چینی درجه یک) و نوع طراحی پروانه (ساده یا اسکرابر دار) بخش قابل توجهی از قیمت تمام شده را تشکیل میدهد.

۴. آپشنهای کنترلی: تجهیزاتی مانند سنسورهای وزن (Load Cell)، سیستمهای شستشوی اتوماتیک (CIP) و تابلو برقهای PLC قیمت نهایی را تغییر میدهند.

::: 📞 استعلام قیمت روز و مشاوره فنی رایگان از آنجا که قیمت ورق استیل و قطعات مکانیکی نوسان دارد، بهترین راه برای برآورد هزینه، تماس مستقیم با کارخانه است. مهندسین ما با دریافت اطلاعات محصول و ظرفیت مورد نظر شما، پیشفاکتور دقیق را صادر میکنند.

شماره مستقیم واحد فروش و فنی: ۰۲۱۸۲۸۰۱۳۷۳ :::