طراحی و ساخت راکتور استیل (Chemical Reactor) | مخزن تحت فشار و خلأ

مقدمه فنی؛ راکتور شیمیایی، یک «مخزن تحت فشار» است، نه یک تانکر ساده!

راکتور استیل (Chemical Reactor) پیچیدهترین عضو در خانواده مخازن استنلس استیل است. برخلاف تصور عمومی، این دستگاه صرفاً محلی برای نگهداری یا مخلوط کردن ساده نیست؛ بلکه یک مخزن تحت فشار (Pressure Vessel) مهندسیساز است که وظیفه مدیریت “تغییر ماهیت مواد” را بر عهده دارد.

در آساک تانک، طراحی راکتورها دقیقاً بر اساس الزامات استاندارد بینالمللی ASME Sec VIII انجام میشود. چرا؟ چون در فرآیندهای حساس شیمیایی و دارویی، بدنه مخزن باید توانایی تحمل تنشهای مکانیکی ناشی از فشارهای مثبت بالا، شرایط خلأ کامل (Full Vacuum) و شوکهای حرارتی مداوم را داشته باشد.

تفاوت کلیدی: چرا نباید «مخزن پروسس» را جایگزین «راکتور» کرد؟

بسیاری از خریداران به اشتباه تصور میکنند که میتوانند واکنشهای شیمیایی را در یک مخزن پروسس معمولی انجام دهند. این اشتباه میتواند خسارات جبرانناپذیری به خط تولید وارد کند. تفاوت این دو در “فیزیک طراحی” آنهاست: • مخزن پروسس (Atmospheric): این مخازن برای کار در “فشار اتمسفر” طراحی شدهاند. اگر در این مخازن واکنش شیمیایی انجام دهید و فشار بالا برود، یا اگر سیستم را تحت خلأ قرار دهید، بدنه مخزن به سرعت دفرمه شده (مچاله میشود) و یا درز جوشها باز خواهد شد.

• راکتور استیل (Pressurized): مجهز به عدسیهای محاسباتی (معمولاً توریسفریکال یا بیضوی) و ضخامت ورق تقویتشده است. این ساختار تضمین میکند که دستگاه حتی در فشار کاری بالا یا دمای بحرانی، پایداری خود را حفظ کرده و ایمنی پرسنل را به خطر نیندازد.

پاسخ به چالشهای شما: کنترل دما و ایمنی

اگر مدیر فنی یا مهندس فرآیند هستید، احتمالاً بزرگترین کابوس شما «واکنشهای گرمازا (Exothermic)» است؛ جایی که دمای مواد به صورت تصاعدی بالا میرود و اگر کنترل نشود، منجر به انفجار یا سوختن محصول میشود.

راکتورهای ما دقیقاً برای رفع این چالش طراحی شدهاند:

1. مدیریت شوک حرارتی: طراحی دقیق ژاکتها و کویلها برای انتقال حرارت سریع (سرمایش اضطراری یا گرمایش یکنواخت).

2. ایمنی در فشار: محاسبات دقیق مهندسی مکانیک برای اطمینان از اینکه حتی در بدترین سناریوهای فشار، بدنه راکتور یکپارچگی خود را حفظ میکند.

:::  نکته حیاتی برای انتخاب دستگاه: اگر فرآیند شما شامل «پلیمریزاسیون»، «سنتز مواد دارویی» یا «تقطیر تحت خلأ» است، استفاده از مخازن میکسر معمولی ممنوع است. شما نیازمند راکتوری هستید که تستهای هیدرواستاتیک و رادیوگرافی جوش را پاس کرده باشد. :::

نکته حیاتی برای انتخاب دستگاه: اگر فرآیند شما شامل «پلیمریزاسیون»، «سنتز مواد دارویی» یا «تقطیر تحت خلأ» است، استفاده از مخازن میکسر معمولی ممنوع است. شما نیازمند راکتوری هستید که تستهای هیدرواستاتیک و رادیوگرافی جوش را پاس کرده باشد. :::

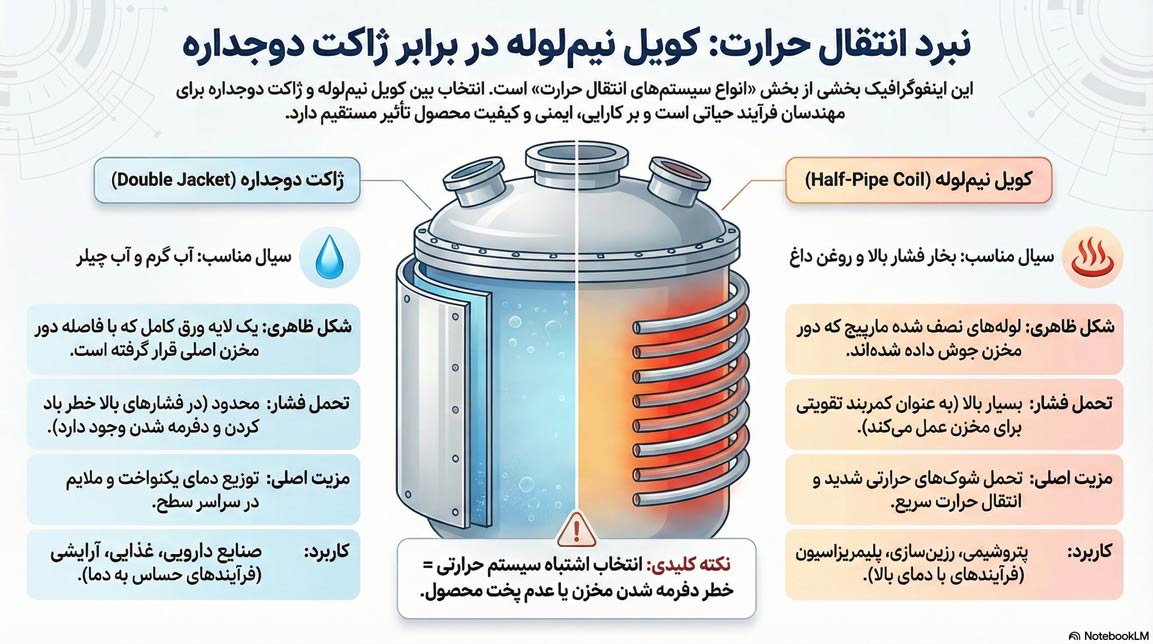

انواع سیستمهای انتقال حرارت؛ قلب تپنده راکتور

در طراحی راکتور شیمیایی، “کنترل دما” فقط یک ویژگی جانبی نیست؛ بلکه مرز بین یک محصول باکیفیت و یک فاجعه (انفجار یا سوختن مواد) است. انتخاب نوع جداره حرارتی (Jacket) مستقیماً به نوع سیال واسط (بخار، روغن داغ، آب چیلر) و فشار کاری شما بستگی دارد.

در آساک تانک، ما سه مکانیزم استاندارد انتقال حرارت را بر اساس استاندارد ASME پیادهسازی میکنیم:

۱. راکتور با کویل نیملوله (Half-Pipe / Limpet Coil)

انتخاب اول برای: بخار فشار قوی و شوکهای حرارتی اگر سیال گرمایشی شما بخار (Steam) با فشار بالا است یا نیاز دارید دمای راکتور را به سرعت تغییر دهید (شوک حرارتی)، کویل نیملوله بهترین و ایمنترین گزینه است. در این روش، لولههای نصف شده به صورت مارپیچ روی بدنه بیرونی راکتور جوش داده میشوند.

• مزیت فنی (تحمل فشار): برخلاف ژاکتهای معمولی، کویل نیملوله نقش “تقویتکننده بدنه” (Stiffener Ring) را بازی میکند. این یعنی ضخامت بدنه اصلی میتواند کمتر باشد (کاهش هزینه) اما تحمل فشار مخزن افزایش یابد.

• کیفیت جوشکاری: ما از جوشکاری نفوذی مداوم (Full Penetration) استفاده میکنیم تا در اثر انبساط و انقباض مداوم استیل، هیچگونه ترک یا نشتی در مسیر کویل ایجاد نشود.

۲. راکتور با ژاکت دوجداره (Double Jacket)

انتخاب اول برای: فرآیندهای فشار پایین با آب یا روغن این مدل کلاسیکترین نوع راکتور است که مشابه مخزن پروسس، یک جداره دوم دور تا دور مخزن اصلی کشیده میشود. سیال (آب گرم یا روغن داغ) در فضای بین دو جداره گردش میکند.

• مزیت فنی (یکنواختی دما): به دلیل پوشش کامل سطح مخزن، انتقال حرارت بسیار ملایم و یکنواخت انجام میشود که برای مواد حساس به سوختگی مناسب است.

• محدودیت: این سیستم برای “بخار فشار بالا” توصیه نمیشود، زیرا فشار بخار سعی میکند جداره بیرونی را باد کند و نیاز به ضخامت ورق بسیار بالایی دارد که هزینه را بیدلیل افزایش میدهد.

۳. راکتور با کویل داخلی (Internal Coil)

انتخاب اول برای: حداکثر سرعت انتقال حرارت در این مدل، لولههای استیل به صورت مارپیچ در داخل مخزن (در تماس مستقیم با مواد) قرار میگیرند. این روش معمولاً به عنوان سیستم کمکی در کنار ژاکت یا برای خنککاری سریع استفاده میشود.

• مزیت فنی: چون کویل مستقیماً با مواد در تماس است، ضریب انتقال حرارت بسیار بالاست و مواد در کمترین زمان گرم یا سرد میشوند.

• نکته مهم: اگر مواد شما ویسکوزیته بالایی دارد یا چسبنده است (مثل رزین)، استفاده از کویل داخلی توصیه نمیشود زیرا تمیزکاری آن دشوار است و ممکن است مواد روی کویل رسوب کنند. در این حالت استفاده از میکسر هموژنایزر با اسکراپر (بغلتراش) در راکتور ژاکتدار الزام است. همچنین جهت مشاهده اطلاعات کامل از قیمت مخزن استیل کلیک نمایید.

——————————————————————————–

جدول راهنمای انتخاب سیستم حرارتی

نوع سیستم | مناسب برای سیال | تحمل فشار جداره | هزینه ساخت | کاربرد معمول |

Half-Pipe | بخار داغ / روغن | بسیار بالا (> ۱۰ بار) | متوسط | پتروشیمی، راکتورهای رزین |

Double Jacket | آب گرم / آب چیلر | پایین (< ۳ بار) | بالا (در فشار بالا) | داروسازی، غذایی |

Internal Coil | همه موارد | وابسته به لوله | ارزان | مخازن ذخیره، واکنش سریع |

کالبدشکافی فنی؛ قطعاتی که ایمنی و عملکرد راکتور را تضمین میکنند

یک راکتور استیل زمانی کارآمد است که تمام اجزای آن، از کوچکترین واشر تا بزرگترین عدسی، برای شرایط سخت عملیاتی (فشار، دما و خوردگی) محاسبه شده باشند. در اینجا سه بخش حیاتی راکتورهای آساک تانک را که تفاوت کیفیت را رقم میزنند، بررسی میکنیم:

۱. سیستم آببندی (Sealing)؛ تضمین «نشت صفر»

در راکتورهای شیمیایی که با گازهای سمی، حلالهای فرار یا فشارهای بالا سروکار دارند، نشت مواد یعنی فاجعه. به همین دلیل، ما سیستمهای قدیمی و نشتپذیر «پکینگ» (Gland Packing) را کنار گذاشتهایم و از تکنولوژی مکانیکال سیل (Mechanical Seal) استفاده میکنیم.

• مکانیکال سیل تک (Single): برای سیالات غیرسمی و فشارهای معمول.

• مکانیکال سیل دوبل (Double Mechanical Seal): الزامی برای راکتورهای تحت فشار بالا و مواد شیمیایی خطرناک. در این سیستم، یک سیال حائل (Barrier Fluid) بین دو سیل قرار میگیرد تا نشت به محیط را غیرممکن کند.

• سیستم خنککاری (Termosiphon): پاشنه آشیل مکانیکال سیلها، حرارت بالاست. برای راکتورهایی که در دمای بالا کار میکنند، ما از مخازن ترموسیفون برای گردش مایع خنککننده دور شفت و سیل استفاده میکنیم تا عمر قطعات مصرفی تا ۳ برابر افزایش یابد.

۲. سیستم همزن و اجیتیتور (Agitation)؛ مهندسی اختلاط

موتور و گیربکس به تنهایی کافی نیستند؛ شکل پروانه (Impeller) باید بر اساس “ویسکوزیته مواد” شما انتخاب شود. استفاده از پروانه اشتباه، منجر به سوختن موتور یا عدم انجام واکنش میشود. ما بر اساس دینامیک سیالات (CFD)، پروانههای زیر را پیشنهاد میدهیم:

• پروانه توربینی/راشتون (Rushton/Turbine): مناسب برای مایعات رقیق، شکستن حبابهای گاز و اختلاط سریع در جریانهای آشفته.

• پروانه لنگر (Anchor) و ریبون (Helical Ribbon): مخصوص مواد ویسکوز و پلیمری. این پروانهها با فاصله میلیمتری از دیواره حرکت میکنند و باعث انتقال حرارت بهتر میشوند.

• نکته تخصصی: اگر هدف شما تولید امولسیونهای بسیار ریز (مثل کرم یا سس) است، پروانههای معمولی راکتور کافی نیستند و باید از دستگاههای High Shear که در صفحه میکسر هموژنایزر معرفی کردهایم، استفاده کنید (یا راکتور را مجهز به هموژنایزر اینلاین نمایید).

۳. عدسیهای تحت فشار (Heads)؛ هندسه مقاومت

در مخازن معمولی، کف مخزن میتواند تخت یا مخروطی باشد؛ اما در راکتورهای تحت فشار، کف تخت به معنای انفجار است! فشار داخلی سعی میکند مخزن را باد کند و نقاط تیز (گوشهها) اولین جایی هستند که پاره میشوند.

ما در ساخت راکتورها از دو نوع عدسی استاندارد استفاده میکنیم که تنش را در تمام سطح پخش میکنند:

• عدسی توریسفریکال (Torispherical): یا همان “Dish Head” که استانداردترین فرم برای فشارهای متوسط تا بالا است و تعادل عالی بین قیمت و مقاومت ایجاد میکند.

• عدسی بیضوی (Elliptical 2:1): برای راکتورهای فشار بسیار بالا (High Pressure) که نیاز به مقاومت مکانیکی فوقالعاده دارند. تمامی عدسیها در کارخانه آساک تانک لبهزنی شده و پس از فرمدهی، تحت تستهای کنترل ابعادی دقیق قرار میگیرند.

کاربردهای تخصصی؛ طراحی راکتور بر اساس «نوع واکنش»

راکتورهای استیل در صنایع مختلفی استفاده میشوند، اما طراحی مکانیکی آنها (نوع کویل، ضخامت ورق و نوع پولیش) برای هر صنعت کاملاً متفاوت است. در آساک تانک، ما راکتور را دقیقاً بر اساس «نیاز فرآیندی» شما شخصیسازی میکنیم:

۱. صنایع شیمیایی و پلیمری (تولید رزین و چسب)

سختترین شرایط کاری مربوط به این صنعت است. در فرآیند پلیمریزاسیون (Polymerization) و تولید رزینهای آلکید یا اپوکسی، واکنشها به شدت گرمازا (Exothermic) هستند و ویسکوزیته مواد در حین پخت به شدت بالا میرود.

• راهحل فنی ما: برای این کاربرد، استفاده از کویل نیملوله (Half-Pipe) الزامی است. این کویلها علاوه بر تحمل بخار فشار بالا برای گرمایش سریع، مانند کمربندهای تقویتی عمل کرده و جلوی دفرمه شدن مخزن را میگیرند.

• پیشنهاد مکمل: برای تخلیه مواد غلیظ چسبی، پیشنهاد میکنیم از میکسر هموژنایزر با سیستم اسکراپر (بغلتراش) استفاده کنید تا لایه عایق حرارتی روی بدنه تشکیل نشود.

۲. صنایع دارویی و تولید مواد مؤثره (API)

در تولید مواد اولیه دارویی (API)، فشار و دما مهم است، اما «خلوص» حرف اول را میزند. کوچکترین خراش روی بدنه میتواند به لانهای برای باکتری تبدیل شده و کل بچ تولیدی را فاسد کند.

• راهحل فنی ما: طراحی راکتورهای دارویی دقیقاً طبق الزامات GMP انجام میشود. تمامی سطوح داخلی با زبری کمتر از ۰.۴ میکرون (Ra < 0.4 µm) صیقل داده میشوند.

• آپشن ویژه: امکان انجام الکتروپولیش (Electropolish) نهایی برای ایجاد یک سطح کاملاً میکروبگریز و استریل، مخصوصاً برای راکتورهای تولید آنتیبیوتیک و سرمهای تزریقی.

۳. صنایع غذایی پیشرفته (هیدرولیز و کنسانتره)

منظور ما مخازن نگهداری شیر نیست! صحبت از راکتورهای فرآوری پیشرفته است؛ مانند هیدرولیز آنزیمی (تولید گلوکز و فروکتوز) یا تغلیظ عصارهها.

• راهحل فنی ما: در این فرآیندها، دمای بالا باعث تغییر طعم و رنگ محصول میشود. بنابراین ما راکتورهای تحت خلأ (Vacuum Reactor) را طراحی میکنیم.

• مزیت: سیستم خلأ باعث میشود آب در دمای بسیار پایینتری (مثلاً ۶۰ درجه) بجوشد. این یعنی تغلیظ محصول بدون سوختگی ویتامینها و حفظ عطر و طعم طبیعی.

راهنمای خرید و عوامل موثر بر قیمت؛ چرا قیمتها در بازار متفاوت است؟

زمانی که برای استعلام قیمت راکتور استیل تماس میگیرید، ممکن است با بازه قیمتی بسیار متفاوتی روبرو شوید. در ساخت تجهیزات تحت فشار (Pressure Vessels)، قیمت نهایی رابطه مستقیمی با «ایمنی» دارد. یک راکتور ارزانقیمت، شاید در ظاهر شبیه به نمونه استاندارد باشد، اما در باطن فاقد محاسبات مهندسی و تستهای ایمنی است.

در اینجا ۳ عامل فنی پنهان را که قیمت تمامشده راکتورهای آساک تانک را تعیین میکنند، شفافسازی میکنیم:

۱. ضخامت ورق؛ حدسی یا محاسباتی؟ (Design Calculation)

در کارگاههای سنتی، ضخامت ورق به صورت تجربی انتخاب میشود (مثلاً میگویند ورق ۴ میل کافیست!). اما در مهندسی استاندارد، ضخامت بدنه و عدسیها دقیقاً بر اساس فرمولهای ASME Sec VIII و با در نظر گرفتن سه فاکتور محاسبه میشود:

• فشار طراحی (Design Pressure): تحمل فشار مثبت بخار یا پمپ.

• شرایط خلأ (Full Vacuum): آیا مخزن در اثر مکش مچاله میشود؟

• خوردگی مجاز (Corrosion Allowance): اضافه کردن ضخامت اضافی برای جبران خوردگی اسید در طول ۱۰ سال آینده. بدیهی است که استفاده از ورق ضخیمترِ مهندسی شده، قیمت را افزایش میدهد اما از دفرمه شدن راکتور جلوگیری میکند.

۲. کیفیت جوشکاری و تستهای غیرمخرب (NDT)

گرانترین بخش ساخت یک راکتور ایمن، فرآیند کنترل کیفیت جوش است. در آساک تانک، ما فقط به ظاهر جوش اکتفا نمیکنیم:

• تست رادیوگرافی (RT/X-Ray): عکسبرداری از خطوط جوش برای اطمینان از عدم وجود ترکهای مویی یا حباب هوا در عمق جوش. این تست برای راکتورهای فشار بالا الزامی و هزینهبر است.

• تست هیدرواستاتیک: آبگیری مخزن با فشاری ۱.۵ برابر فشار کاری برای اطمینان از عدم نشت. حذف این تستها قیمت را تا ۳۰٪ کاهش میدهد، اما ریسک انفجار را به کارخانه شما میآورد.

۳. کیفیت سطح (Surface Finish)؛ میکروبگریزی یا زبری؟

پرداخت نهایی سطح داخلی، مستقیماً بر قیمت و کاربری راکتور موثر است:

• گرید صنعتی (Sandblast/Matt): ارزانترین حالت، مناسب برای صنایع شیمیایی عمومی و مخزن ذخیره استیل که حساسیت میکروبی ندارند. • گرید دارویی و غذایی (Ra < 0.4 µm): شامل پولیش مکانیکی دقیق و در نهایت الکتروپولیش. دستیابی به این سطح از صیقلی بودن (که هیچ باکتری نتواند روی آن لانه کند) فرآیندی زمانبر و تخصصی است که ارزش دستگاه را بالا میبرد.

سوالات متداول فنی؛ آنچه مهندسان قبل از خرید میپرسند

۱. تفاوت فنی «راکتور» با «مخزن پروسس» دقیقاً در چیست؟

اگرچه هر دو مخزن مجهز به همزن هستند، اما تفاوت در «تحمل فشار» است. [مخزن پروسس] معمولاً برای کار در فشار اتمسفر (فشار محیط) طراحی میشود. اما راکتور یک مخزن تحت فشار (Pressure Vessel) است که طبق استاندارد ASME طراحی شده تا فشارهای مثبت بالا (ناشی از بخار یا واکنش) و فشار منفی (خلأ کامل) را بدون تغییر شکل تحمل کند. استفاده از مخزن پروسس برای واکنشهای شیمیایی خطرناک است.

۲. برای سیستم گرمایش، «کویل نیملوله» بهتر است یا «ژاکت دوجداره»؟

انتخاب وابسته به سیال گرمایشی شماست:

• اگر از بخار (Steam) با فشار بالا یا روغن داغ استفاده میکنید و نیاز به شوک حرارتی دارید، کویل نیملوله (Half-Pipe) بهترین گزینه است زیرا تحمل فشار بالاتری دارد.

• اگر سیال شما آب گرم یا آب چیلر است و فشار پایینی دارد، ژاکت دوجداره به دلیل سطح تماس بیشتر و قیمت مناسبتر، گزینه بهتری است.

۳. آیا راکتورهای آساک تانک دارای «شناسنامه فنی» (Final Book) هستند؟

بله، صد در صد. برای تمامی راکتورهای دارویی و شیمیایی، یک دفترچه فنی شامل موارد زیر ارائه میشود که برای اخذ مجوزهای غذا و دارو (GMP) الزامی است:

• گواهینامه متریال ورقها و قطعات (Material Certificate).

• گزارش تستهای غیرمخرب جوش (NDT Reports).

• نقشههای اجرایی و دستورالعملهای جوشکاری (WPS & PQR).

۴. برای مواد خیلی غلیظ (مثل رزین یا چسب)، چه نوع همزنی پیشنهاد میدهید؟

پروانههای معمولی در مواد ویسکوز قفل میکنند یا فقط مرکز مخزن را هم میزنند. برای این مواد، ما استفاده از پروانه لنگر (Anchor) مجهز به سیستم اسکراپر (بغلتراش) را پیشنهاد میدهیم. این پرهها مواد را از دیواره جدا کرده و به مرکز هدایت میکنند. اگر نیاز به میکس ذرات بسیار ریز دارید، پیشنهاد ما استفاده از میکسر هموژنایزر به صورت اینلاین در کنار راکتور است.

۵. تفاوت راکتور و «فرمانتور» (Fermenter) چیست؟

فرمانتور (یا بیوراکتور) نوعی راکتور تخصصی برای فرآیندهای زیستی (کشت باکتری یا مخمر) است. تفاوت اصلی در نسبت ارتفاع به قطر (H/D) بالاتر و سیستم هوادهی (Sparger) در فرمانتورهاست. همچنین سطح داخلی فرمانتورها باید حتماً الکتروپولیش باشد. ما در آساک تانک هر دو نوع تجهیز را بر اساس سفارش شما میسازیم.

نکته حیاتی برای انتخاب دستگاه: اگر فرآیند شما شامل «پلیمریزاسیون»، «سنتز مواد دارویی» یا «تقطیر تحت خلأ» است، استفاده از مخازن میکسر معمولی ممنوع است. شما نیازمند راکتوری هستید که تستهای هیدرواستاتیک و رادیوگرافی جوش را پاس کرده باشد. :::

نکته حیاتی برای انتخاب دستگاه: اگر فرآیند شما شامل «پلیمریزاسیون»، «سنتز مواد دارویی» یا «تقطیر تحت خلأ» است، استفاده از مخازن میکسر معمولی ممنوع است. شما نیازمند راکتوری هستید که تستهای هیدرواستاتیک و رادیوگرافی جوش را پاس کرده باشد. :::