طراحی و ساخت یونیت CIP (شستشو در محل) | سیستمهای اتوماتیک و نیمه اتوماتیک

چرا شستشوی دستی در صنایع مدرن ممنوع است؟

در دنیای مهندسی فرآیند، تمیزی فقط یک ویژگی ظاهری نیست؛ بلکه شرط بقای خط تولید است. سیستم CIP (مخفف Clean In Place) یا «شستشو در محل»، یک یونیت مکانیزه مداربسته است که وظیفه دارد تمام سطوح داخلی تجهیزات، لولهها و اتصالات را بدون نیاز به باز کردن قطعات (Disassembly) و دخالت دست، شستشو و ضدعفونی کند.

شاید تصور کنید که شستشوی تجهیزات با روشهای سنتی و دستی (COP) کمهزینهتر است، اما در صنایع حساس دارویی و غذایی، روش دستی با سه چالش مرگبار روبروست:

1. خطای انسانی: اپراتور ممکن است غلظت اسید و سود را اشتباه ترکیب کند یا نقاط کور مخزن را نادیده بگیرد.

2. عدم تضمین استریلیزاسیون: در روش دستی، دمای آب و فشار پاشش قابل کنترل و ثبت نیست، بنابراین باکتریها در درزها باقی میمانند.

3. زمان توقف بالا (Downtime): باز و بسته کردن قطعات یک دستگاه پیچیده برای شستشو، ساعتها زمان تولید را هدر میدهد.

در آساک تانک، ما یونیتهای CIP را به عنوان «قلب تپنده بهداشت» طراحی میکنیم. فرقی نمیکند خط تولید شما شامل یک مخزن پروسس سه جداره باشد یا یک میکسر هموژنایزر پیچیده با پرههای درهمتنیده؛ یونیت CIP ما با ایجاد جریان توربولانت (آشفته) و کنترل دقیق دما و زمان، تضمین میکند که حتی سختترین رسوبات پروتئینی و شیمیایی بدون نیاز به دخالت اپراتور از بین بروند.

کالبدشکافی فنی اسکید CIP آساک تانک؛ مهندسی تمیزی

یک سیستم شستشوی استاندارد، مجموعهای از مخازن به هم وصل شده نیست؛ بلکه یک پلتفرم مهندسی دقیق (Skid-Mounted) است که باید فشار، دما و سرعت سیال را در کسری از ثانیه کنترل کند. در کارخانه آساک تانک، ما یونیتهای CIP را بر اساس چهار رکن سختافزاری زیر طراحی و مونتاژ میکنیم:

۱. شاسی یکپارچه و آرایش مخازن (The Skid & Tanks)

تمام اجزای سیستم روی یک شاسی استیل ضدزنگ (Stainless Steel 304) سوار میشوند تا به صورت «پلاگ اند پلی» (Plug & Play) در کارخانه شما نصب شوند. بسته به نیاز فرآیندی، اسکید شامل مخازن زیر است:

• مخزن سود (Caustic Tank): جهت ذخیره محلول قلیایی داغ برای حذف چربیها و پروتئینها.

• مخزن اسید (Acid Tank): جهت حذف رسوبات معدنی و سنگ شیر (Milk Stone) که برای جلوگیری از خوردگی با ورق ۳۱۶L ساخته میشود.

• مخزن آب داغ (Hot Water): جهت استریلیزاسیون حرارتی و پیشگرمایش سیستم.

• مخزن بازیافت (Recovery Tank): مهمترین بخش برای صرفهجویی؛ آب نهایی آبکشی که نسبتاً تمیز است در این مخزن ذخیره میشود تا برای آبکشی اولیه (Pre-Rinse) سیکل بعدی استفاده شود.

۲. قلب تپنده سیستم: پمپهای بهداشتی و جریان توربولانت

شستشوی شیمیایی بدون «ضربه مکانیکی سیال» بیفایده است. برای تمیز شدن لولهها، سیال باید با سرعت بالا (معمولاً ۱.۵ تا ۲ متر بر ثانیه) و به صورت آشفته (Turbulent) حرکت کند.

• پمپ ارسال (Supply Pump): ما از پمپهای سانتریفیوژ فشار بالا با هوزینگ استیل (Sanitary) استفاده میکنیم تا عدد رینولدز (Reynolds Number) را به بالای ۴۰۰۰ برسانیم و آشفتگی لازم برای کندن رسوبات ایجاد شود.

• پمپ برگشت (Return Pump): معمولاً از نوع خودمکش (Self-Priming) یا رینگ مایع انتخاب میشود تا محلول کثیف را بدون نیاز به نیروی جاذبه از انتهای خط به اسکید بازگرداند.

۳. سیستم گرمایش: مبدل حرارتی (Heat Exchanger)

گرم کردن هزاران لیتر آب درون مخزن با المنت یا ژاکت، زمانبر و پرهزینه است. در سیستمهای مدرن آساک تانک، ما از یک [مبدل حرارتی] صفحهای (Plate Heat Exchanger) یا لولهای (Shell & Tube) در مسیر رفت استفاده میکنیم. این تکنیک باعث میشود دمای محلول شوینده دقیقاً در لحظه ورود به خط تولید به دمای تنظیم شده (مثلاً ۸۵ درجه سانتیگراد) برسد و شوک حرارتی لازم برای کشتن باکتریها ایجاد شود.

۴. مغز متفکر: اینسترومنت و ابزار دقیق (Instrumentation)

تفاوت یک سیستم دستی با اتوماتیک در همین بخش است. ما به جای تکیه بر حواس اپراتور، از سنسورهای دقیق استفاده میکنیم:

• ترانسمیتر هدایتسنج (Conductivity Transmitter): حیاتیترین سنسور که با تشخیص رسانایی سیال، میفهمد اکنون “آب” در لوله است یا “سود”. این سنسور فرمان میدهد که محلول به فاضلاب برود یا به مخزن بازیافت برگردد (جلوگیری از هدر رفت مواد شیمیایی).

• فلومتر (Flowmeter): برای اطمینان از اینکه سرعت سیال در لولهها کافی است.

• سنسور دما (PT100): برای ثبت دمای استریلیزاسیون جهت ارائه گزارش به بازرسان بهداشت.

کدام مدل مناسب کارخانه شماست؟ راهنمای انتخاب سیستم CIP

در آساک تانک، ما معتقدیم یک سیستم شستشو نباید «کپی-پیست» شود. نیاز یک کارگاه تولید سس مایونز با یک کارخانه عظیم شیر پاستوریزه کاملاً متفاوت است. به همین دلیل، ما یونیتهای CIP را در دو کلاس اصلی طراحی میکنیم:

۱. سیستم CIP پرتابل یا موبایل (Mobile Skid)؛ انعطافپذیری روی چرخ

این مدل برای کارگاههای کوچک، خطوط تولید با چیدمان پراکنده، یا کارخانههایی که لولهکشی ثابت (Hard Piping) ندارند، ایدهآل است.

• طراحی: کل مجموعه شامل مخازن (معمولاً ۱ تا ۳ مخزن کوچک)، پمپها و تابلو برق روی یک شاسی چرخدار سوار شده است.

• نحوه عملکرد: اپراتور دستگاه را به پای مخزن یا پرکن مورد نظر میبرد، با شلنگهای فلکسیبل اتصال را برقرار میکند و استارت میزند.

• مزیت اصلی: هزینه اولیه پایین و عدم نیاز به اجرای لولهکشی استیل در کل کارخانه. این مدل برای شستشوی تکتجهیزات مثل میکسر هموژنایزر که در نقاط مختلف سالن قرار دارند، بهترین گزینه است.

۲. سیستم CIP متمرکز (Centralized)؛ قدرت و اتوماسیون

این سیستم برای کارخانههای متوسط و بزرگ طراحی میشود که دارای چندین خط تولید موازی هستند.

• طراحی: یونیت CIP در یک اتاق مجزا (Utility Room) نصب میشود و مواد شوینده از طریق لولهکشیهای ثابت استیل به تمام سالنها ارسال میشود.

• نحوه عملکرد: این سیستمها معمولاً دارای چندین مدار (Multi-Circuit) هستند؛ یعنی میتوانند همزمان خط A را با سود بشویند و خط B را آبکشی کنند.

• مزیت اصلی: حذف تردد اپراتور و مواد شیمیایی در سالن تولید و قابلیت مدیریت متمرکز مصرف انرژی.

دو راهی اقتصادی: سیستم بازیافتی (Recovery) یا یکبار گذر (Single Use)؟

یکی از مهمترین تصمیمات فنی قبل از خرید، انتخاب استراتژی مصرف آب است. این انتخاب مستقیماً روی قبض آب و خرید مواد شیمیایی شما تاثیر میگذارد:

الف) سیستم یکبار گذر (Single Use)

در این روش، محلول شستشو پس از یک بار چرخش در دستگاه، مستقیماً به فاضلاب میرود.

• کجا استفاده میشود؟ در صنایع بسیار حساس دارویی و بیوتکنولوژی که خطر آلودگی متقاطع (Cross-Contamination) وجود دارد و هیچ سیالی نباید دوباره استفاده شود.

• معایب: مصرف بسیار بالای آب و مواد شوینده.

ب) سیستم بازیافتی (Recovery System)؛ پیشنهاد مهندسی ما

در ۹۰٪ صنایع غذایی و لبنی، استفاده از سیستم یکبار گذر توجیه اقتصادی ندارد. سیستمهای بازیافتی آساک تانک مجهز به یک مخزن ذخیره استیل اضافی هستند که هوشمندانه عمل میکند: • مکانیسم صرفهجویی: آبِ مرحله «آبکشی نهایی» (Final Rinse) که هنوز نسبتاً تمیز است، دور ریخته نمیشود؛ بلکه در مخزن ریکاوری ذخیره شده و در سیکل بعدی به عنوان آبِ «آبکشی اولیه» (Pre-Rinse) استفاده میشود.

• نتیجه: این تکنیک ساده مهندسی، مصرف آب و مواد شوینده را تا ۷۰٪ کاهش میدهد و بازگشت سرمایه خرید دستگاه را به کمتر از یک سال میرساند.

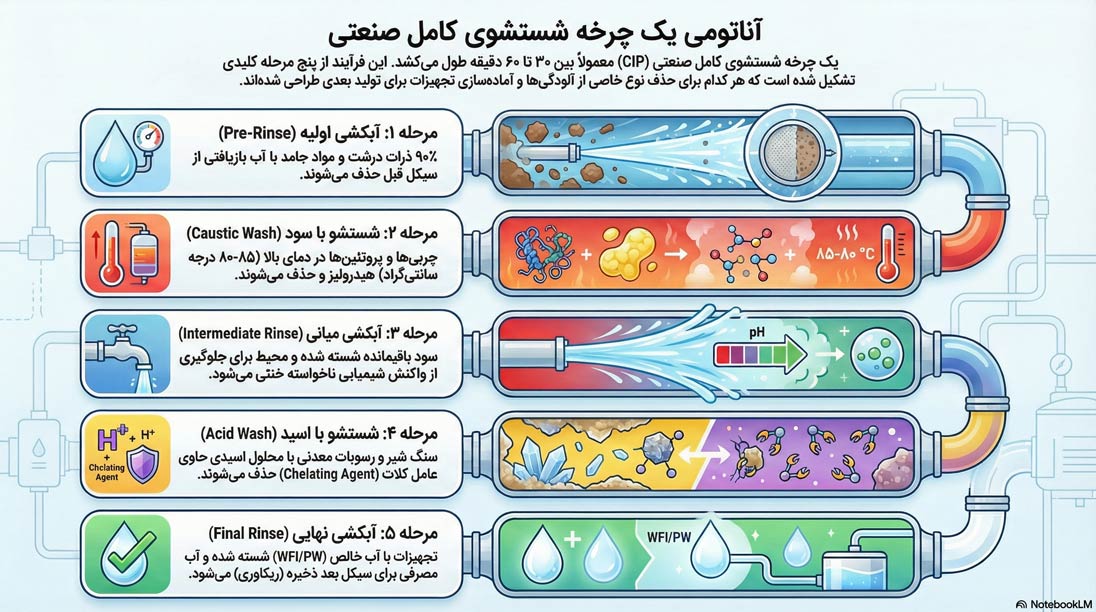

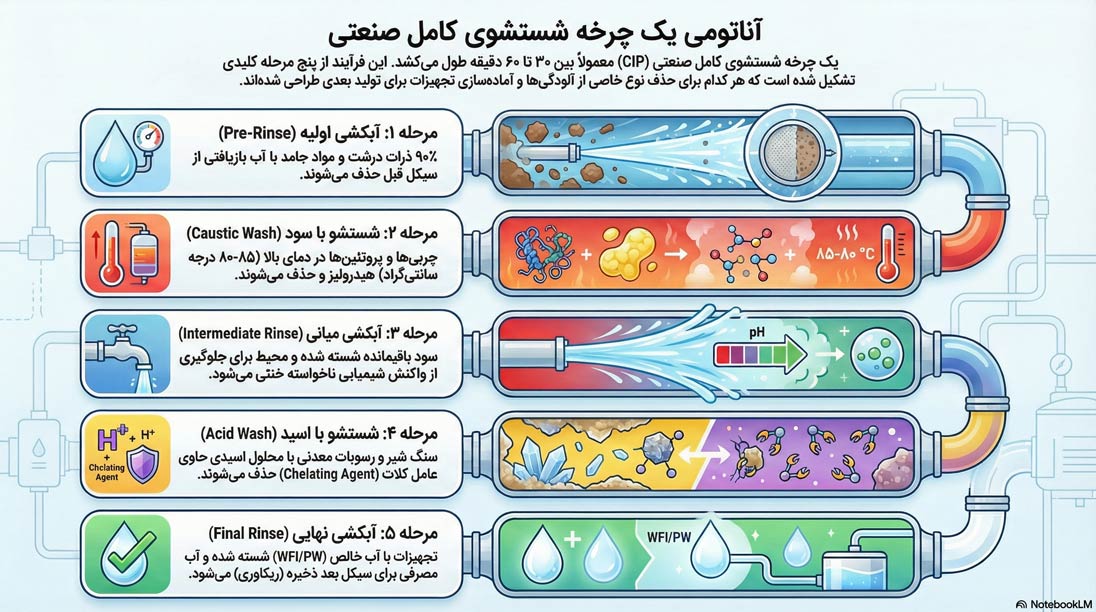

۵ مرحله حیاتی در یک سیکل شستشوی استاندارد؛ لاجیک تمیزی

یک یونیت CIP اتوماتیک آساک تانک، تنها یک پمپ روشن و خاموش نیست؛ بلکه یک ربات برنامهریزی شده است که باید ۵ مرحله شیمیایی و فیزیکی را با دقت ثانیه اجرا کند. ترتیب و زمانبندی این مراحل در PLC دستگاه ذخیره شده و بر اساس نوع محصول شما (شیر، سس، دارو) قابل تغییر است:

۱. آبکشی اولیه (Pre-Rinse)؛ حذف فیزیکی

در شروع کار، هدف ما حل کردن چربیها نیست، بلکه تخلیه خطوط از محصول باقیمانده است.

• عملکرد: دستگاه با ارسال آب (معمولاً آبِ بازیافتی از سیکل قبل) با فشار بالا و جریان آشفته، ۹۰٪ ذرات معلق و مواد جامد را از داخل مخزن پروسس و لولهها خارج کرده و به فاضلاب میفرستد.

• نکته مهندسی: این مرحله حیاتی است تا “بار آلودگی” کاهش یابد و مواد شوینده اصلی (سود و اسید) سریعاً اشباع و خنثی نشوند.

۲. شستشو با سود (Caustic Wash)؛ حمله به چربیها

این مهمترین مرحله برای صنایع غذایی و لبنی است. محلول سود سوزآور (Sodium Hydroxide) با غلظت مشخص (معمولاً ۱ تا ۳ درصد) وارد مدار میشود.

• کنترل دما: مبدل حرارتی دستگاه، دمای محلول سود را دقیقاً به ۸۰ تا ۸۵ درجه سانتیگراد میرساند. در این دما، چربیها صابونی شده و پروتئینها هیدرولیز میشوند.

• زمان ماند: محلول به مدت ۱۰ تا ۳۰ دقیقه در مدار میچرخد (Circulation) تا تمامی سطوح داخلی تمیز شوند.

۳. آبکشی میانی (Intermediate Rinse)؛ جداسازی شیمیایی

قبل از ورود اسید، باید مطمئن شویم که هیچ قطرهای از سود در لولهها باقی نمانده است. ترکیب سود و اسید میتواند واکنش گرمازا ایجاد کرده یا اثر یکدیگر را خنثی کنند. در این مرحله از آب تازه برای شستن سود استفاده میشود تا pH محیط به حالت خنثی نزدیک شود.

۴. شستشو با اسید (Acid Wash)؛ خداحافظی با رسوبات

اگر آب کارخانه شما سختی دارد یا در صنعت لبنیات (که مستعد تشکیل “سنگ شیر” است) فعالیت میکنید، این مرحله الزامی است.

• عملکرد: محلول اسیدی (معمولاً اسید نیتریک یا فسفریک) برای حذف رسوبات معدنی وارد مدار میشود.

• نقش عامل کلات (Chelating Agent): سیستمهای پیشرفته ما قابلیت تزریق افزودنیهای خاصی به نام «عامل کلات» را دارند. این مواد با به دام انداختن یونهای کلسیم و منیزیم، قدرت رسوبزدایی اسید را چند برابر کرده و سطوح استیل را کاملاً براق و غیرفعال (Passivate) میکنند.

۵. آبکشی نهایی (Final Rinse)؛ آمادهسازی برای تولید

مرحله آخر، تضمین سلامت مصرفکننده است. تمام آثار مواد شیمیایی باید از سیستم خارج شود.

• کیفیت آب: در این مرحله حتماً باید از آب خالص (PW) یا آب تزریقی (WFI) استفاده شود، بهویژه در صنایع دارویی.

• تست نهایی: دستگاه به صورت خودکار با سنسور هدایتسنج، خلوص آب خروجی را چک میکند. اگر هدایت الکتریکی آب خروجی با آب ورودی برابر باشد، یعنی هیچ ماده شویندهای در لولهها نمانده و دستگاه آماده تولید بچ بعدی است. آب این مرحله به مخزن ریکاوری فرستاده میشود تا هدر نرود.

حذف خطای انسانی با PLC و HMI؛ مغز متفکر سیستم

تفاوت اصلی یک «شوینده» با یک «سیستم CIP مهندسی»، در واحد کنترل آن نهفته است. در شستشوی دستی، کیفیت نهایی وابسته به دقت و حوصله اپراتور است؛ اما در یونیتهای اتوماتیک آساک تانک، تمامی پارامترها توسط PLC کنترل میشوند تا تکرارپذیری تضمین شود. یعنی کیفیت شستشو در شیفت شب، دقیقاً مشابه شیفت صبح خواهد بود.

سیستم اتوماسیون ما سه وظیفه حیاتی را مدیریت میکند:

۱. مانیتورینگ لحظهای و فیدبک حلقه بسته (PID Control)

در سیستمهای هوشمند ما، سنسورها فقط نمایشگر نیستند؛ بلکه فرماندهنده هستند.

• کنترل دما: اگر دمای محلول سود در حین شستشو از ۸۰ درجه پایینتر بیاید، PLC تایمر شستشو را متوقف کرده (Hold) و فرمان باز شدن بخار به [مبدل حرارتی] را میدهد تا دما اصلاح شود.

• کنترل غلظت: اگر سنسور هدایتسنج تشخیص دهد که غلظت سود به دلیل آلودگی افت کرده، سیستم به صورت خودکار دوزینگ پمپ را فعال میکند تا سود تازه تزریق شود. این یعنی اطمینان ۱۰۰٪ از قدرت پاککنندگی در تمام طول پروسه.

۲. تعریف «رسپیهای اختصاصی» (Recipe Management)

یک کارخانه مدرن، محصولات متنوعی تولید میکند و هر محصول نیاز به «فرمول شستشوی» خاص خود دارد. سیستمهای HMI (نمایشگر لمسی) ما به شما اجازه میدهند برنامههای نامحدودی تعریف و ذخیره کنید:

• مثال واقعی: شستشوی خط تولید «شیر کمچرب» شاید فقط به ۲۰ دقیقه سودشویی نیاز داشته باشد، اما خط تولید «خامه قنادی» یا «سس مایونز» به دلیل چربی بالا، نیاز به غلظت سود بیشتر و زمان طولانیتر دارد.

• با انتخاب نام محصول از روی مانیتور، دستگاه تمام شیرهای پنوماتیک و دور پمپها را دقیقاً طبق فرمول آن محصول تنظیم میکند.

۳. گزارشگیری و مستندسازی (Data Logging) برای ممیزی

برای مدیران کنترل کیفیت و بازرسان سازمان غذا و دارو، «ادعا» کافی نیست؛ «سند» لازم است.

• سیستمهای اتوماتیک آساک تانک مجهز به دیتالاگر هستند که نمودار تغییرات دما، فشار و هدایت الکتریکی را در طول زمان شستشو ذخیره میکنند.

• شما میتوانید در پایان هر شیفت، پرینت گزارش عملکرد CIP را به عنوان سند صحت شستشو (Validation Report) ضمیمه بچ تولیدی کنید. این قابلیت برای پاس کردن الزامات GMP در صنایع دارویی حیاتی است.

استانداردهای متفاوت برای صنایع متفاوت؛ چرا «یک نسخه» برای همه جواب نمیدهد؟

در مهندسی فرآیند، واژه «تمیز» معانی متفاوتی دارد. تمیزی در صنعت نوشابه با تمیزی در صنعت پلاسما متفاوت است. به همین دلیل، ما در آساک تانک، لاجیک (Logic) و تجهیزات اسکید CIP را دقیقاً بر اساس چالشهای صنعت شما شخصیسازی میکنیم:

۱. صنایع لبنی (Dairy Industries)؛ جنگ با چربی و سنگ شیر

در کارخانجات شیر و لبنیات، دشمن اصلی ما دو چیز است: چربیهای سرسخت و رسوبات کلسیمی (سنگ شیر).

• چالش فنی: اگر دمای آب پایین باشد، چربی روی دیواره لولهها ماسیده میشود. اگر شوک حرارتی درست اعمال نشود، باکتریهای گرمدوست زنده میمانند.

• راهکار آساک تانک: یونیتهای CIP لبنی ما مجهز به مبدلهای حرارتی قدرتمندی هستند که دمای محلول سود را سریعاً به ۸۵ درجه میرسانند تا چربیها کاملاً هیدرولیز شوند. همچنین برنامه اسیدشویی این دستگاهها برای حذف کامل «سنگ شیر» و رسوبات معدنی [۷] با استفاده از عوامل کلاتکننده (Chelating Agents) بهینهسازی شده است [۵].

۲. صنایع دارویی و بایوتکنولوژی (Bio-Pharma)؛ فراتر از تمیزی

در اینجا هدف فقط تمیزی نیست؛ بلکه «استریلیزاسیون» و «عدم آلودگی ذرات» است.

• چالش فنی: تجهیزات دارویی مانند [راکتور استیل] دارای سطوح داخلی الکتروپولیش (Electro-polish) با زبری بسیار پایین (Ra < 0.4 µm) هستند. سیستم CIP نباید با فشار بیش از حد یا مواد خورنده به این سطح آسیب بزند.

• راهکار آساک تانک: اسکیدهای دارویی ما طبق اصول GMP طراحی میشوند. این یونیتها قابلیت اتصال به سیستم SIP (استریلیزاسیون با بخار) را دارند و آبکشی نهایی را الزاماً با آب WFI (آب قابل تزریق) انجام میدهند تا کوچکترین ریسک میکروبی در تولید دارو حذف شود [۵].

۳. صنایع نوشیدنی و تخمیر (Beverage & Brewing)

در کارخانههای ماءالشعیر و آبمیوه، حجم مخازن بسیار بزرگ و مسیرهای لولهکشی طولانی است.

• چالش فنی: شستن یک مخزن تخمیر ۵۰ هزار لیتری یا لولهای که ۲۰۰ متر در سالن امتداد دارد، نیاز به فشار و دبی بسیار بالا دارد تا محلول شوینده در انتهای خط دچار افت فشار نشود.

• راهکار آساک تانک: ما در این مدلها از پمپهای سانتریفیوژ طبقاتی با هد (Head) بالا استفاده میکنیم تا مطمئن شویم توپهای شستشو (Spray Balls) در دورترین نقطه کارخانه نیز با فشار کافی میچرخند و سایههای پاشش را پوشش میدهند.

عوامل موثر بر قیمت یونیت CIP؛ چرا قیمتها متفاوت است؟

زمانی که برای استعلام قیمت سیستم CIP با آساک تانک تماس میگیرید، مهندسان ما ابتدا چندین سوال فنی درباره خط تولیدتان میپرسند. دلیل این امر این است که یونیت CIP یک کالای آماده (Off-the-shelf) نیست؛ بلکه یک پروژه مهندسی است که قیمت نهایی آن به سه عامل کلیدی بستگی دارد:

۱. تعداد مخازن و استراتژی بازیافت (Single vs. Multi-Tank)

بزرگترین عامل تعیینکننده قیمت، حجم استیل به کار رفته در دستگاه است.

• سیستم تکمخزن (Single Tank): ارزانترین گزینه که معمولاً روی سیستمهای موبایل اجرا میشود. در این مدل، آب و مواد شوینده پس از یک بار چرخش دور ریخته میشوند. هزینه خرید پایین است، اما هزینههای جاری (آب و مواد) بالاست.

• سیستمهای ۳ تا ۵ مخزن (Recovery): این سیستمها به دلیل داشتن مخزن ذخیره آب، مخزن جداگانه اسید، سود و آب داغ، قیمت اولیه بالاتری دارند. اما همانطور که پیشتر گفته شد، با بازیافت آب و مواد شیمیایی، هزینههای عملیاتی شما را به شدت کاهش میدهند و برای کارخانههای بزرگ، انتخابی اقتصادیتر محسوب میشوند.

۲. سطح اتوماسیون؛ دستی، نیمه اتوماتیک یا فول اتوماتیک؟

طبق استانداردهای صنعتی، سطح هوشمندی دستگاه تاثیر مستقیمی بر قیمت دارد:

• سیستم دستی (Manual): در این مدل، اپراتور باید شیرهای پروانهای را با دست باز و بسته کند و زمان تزریق اسید را خودش اندازه بگیرد. قیمت این مدل پایین است، اما ریسک خطای انسانی در آن بالاست.

• سیستم نیمه اتوماتیک: کنترل دما و زمان توسط PLC انجام میشود، اما تغییر مسیرها (مثلاً از مخزن سود به مخزن آب) توسط اپراتور انجام میشود.

• سیستم تمام اتوماتیک (Full Auto): گرانترین و مطمئنترین مدل. در این سیستم از PLCهای پیشرفته (مانند زیمنس) و شیرهای پنوماتیک با فیدبک استفاده میشود. اپراتور تنها با لمس یک دکمه روی HMI، کل فرایند را اجرا میکند بدون اینکه نیاز باشد حتی یک شیر را لمس کند. این سطح از اتوماسیون برای صنایع دارویی و لبنی بزرگ الزامی است.

۳. برند قطعات و متریال (Heart of the System)

کیفیت قطعات استفاده شده در اسکید، تفاوت قیمت بین یک «سازنده معتبر» و یک «کارگاه معمولی» را رقم میزند:

• پمپها و شیرآلات: استفاده از پمپهای سانتریفیوژ برندهای معتبر اروپایی یا چینی درجه یک، و شیرهای پنوماتیک با اکتویترهای دقیق، قیمت را تغییر میدهد.

• اینسترومنت: استفاده از سنسورهای دقیق هدایتسنج و فلومترهای الکترومغناطیسی برای کنترل دقیق دوزینگ، بخشی از هزینه تمام شده است که کیفیت شستشو را تضمین میکند.

• آساک تانک امکان طراحی سفارشی (Custom-made) را دارد تا بر اساس بودجه شما، بهترین ترکیب قطعات و کارایی را پیشنهاد دهد.